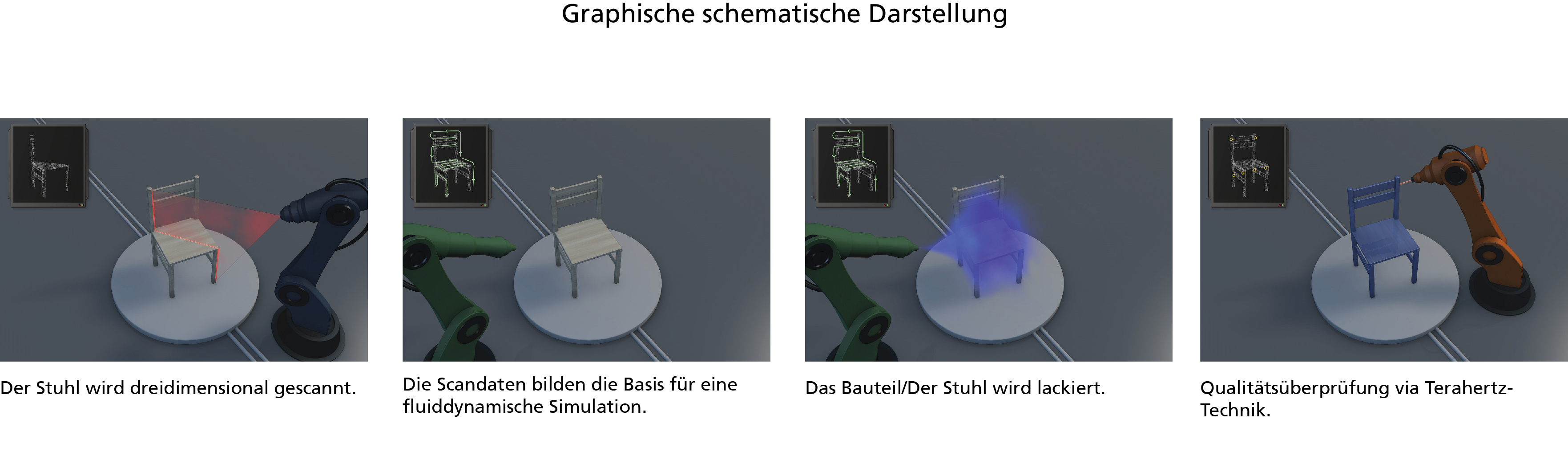

Im Projekt »SelfPaint« haben wir gemeinsam mit den Fraunhofer-Instituten IPA und FCC eine selbstprogrammierende Lackierzelle entwickelt. Denn für die Lackiertechnik ist es sehr aufwendig, vollautomatische Lackierprozesse zu programmieren.

Automatisierte Lackierung von Einzelstücken

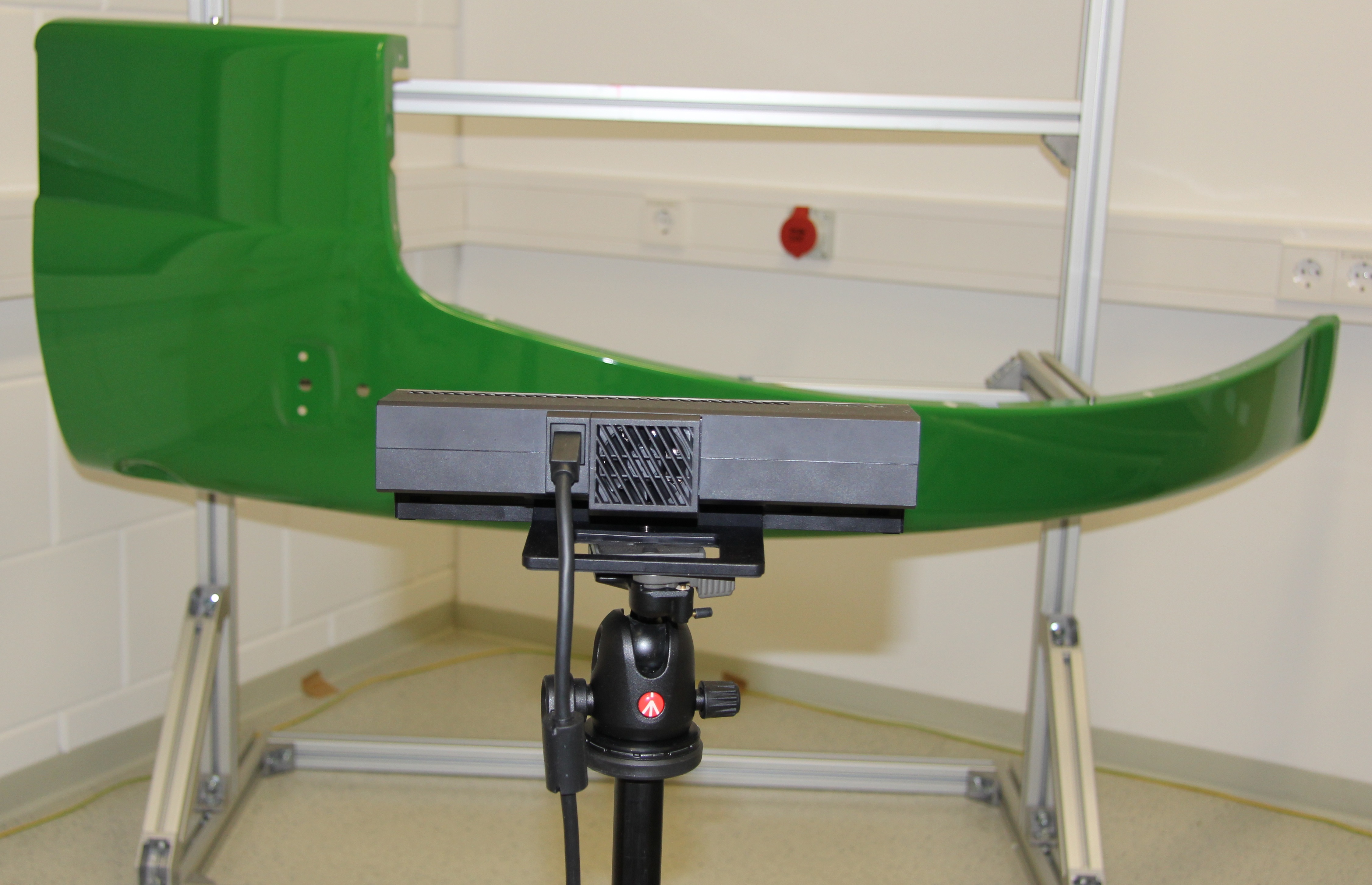

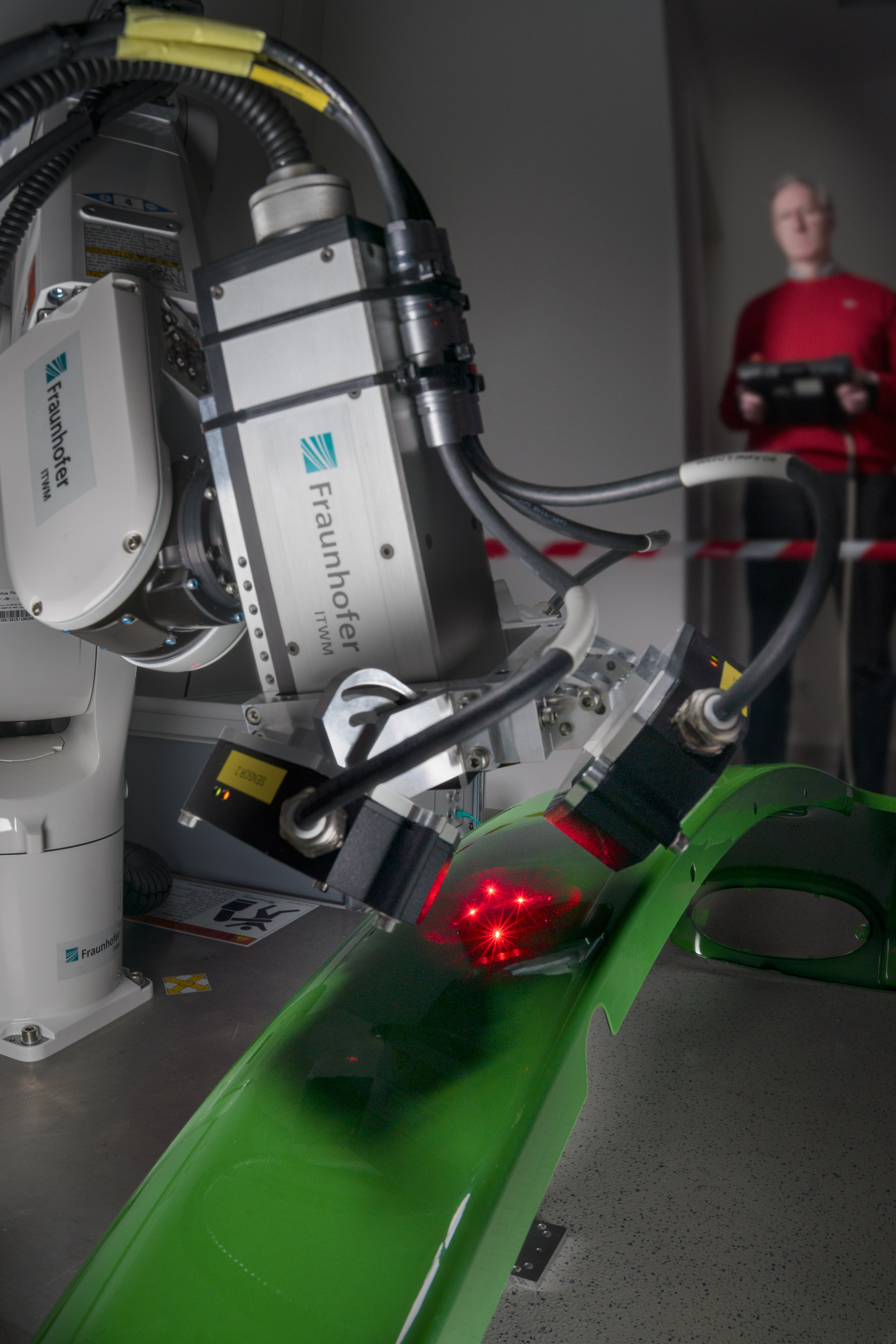

Innerhalb des Fraunhofer-Forschungsprojekts wurde in drei Jahren (2016-2019) eine Lackierzelle entwickelt, welche die Objekte selbstständig erfasst, vermisst und lackiert.

Die vollautomatisierte Lackierzelle ermöglicht es, beliebige Objekte zu bearbeiten. »SelfPaint« deckt dabei den gesamten Lackierprozess ab und eignet sich damit für zahlreiche Branchen und Einsatzfelder. Die Idee und die bisherigen Erfolge im Projekt zeigen, wie die zukünftige Lackapplikation flexibler und zugleich ressourcenschonender gestaltet werden kann. Der modulare Aufbau ermöglicht einen Einsatz der entwickelten Software und Technologien über die selbstprogrammierende Lackierzelle hinaus und lässt sich auch in bestehende Lackieranlagen integrieren.

Das Projekt ist abgeschlossen. Zum Ende des Projektes wurde ein Demonstrator im Lackier-Technikum des Fraunhofer IPA aufgebaut. »SelfPaint« stellen wir auf der PaintExpo im April 2020 in Karlsruhe vor.