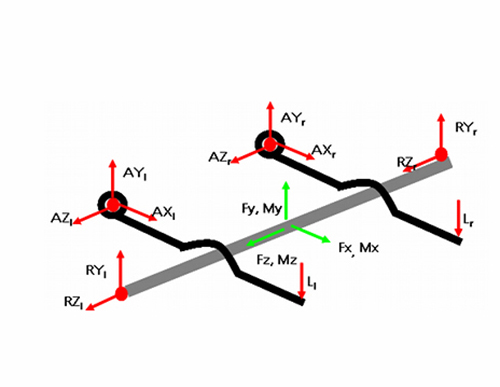

Die Kenntnis der Schnittlasten an einem Bauteil ist eine grundlegende Voraussetzung, um dieses beanspruchungsgerecht dimensionieren zu können. In vielen Fällen ist die Mehrkörpersimulation (MKS), teilweise auch in Kombination mit der Methode der finiten Elemente (FEM), die einzige mit vertretbarem Aufwand anwendbare Methode, um diese zu ermitteln.

Je nach Anwendungsfall kann die Anregung des Systems z.B. durch Vorgabe bestimmter Bewegungsabläufe definiert sein oder die Anregungen werden aus Messdaten realer Fahrzeuge abgeleitet, um die unbekannten Größen zu berechnen.

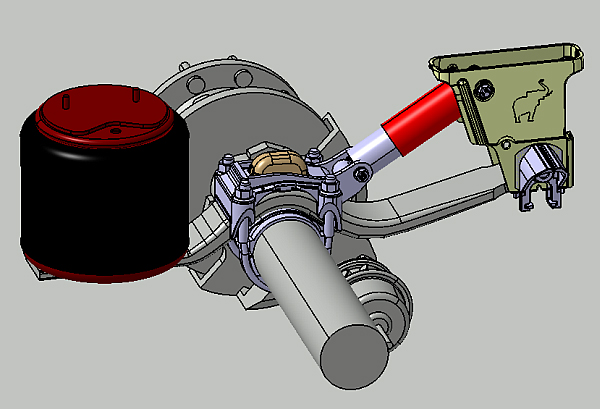

Wichtig ist dabei, die wesentlichen Kraftkoppelelemente in ihren Eigenschaften ausreichend genau zu modellieren, weswegen z.B. im Nutzfahrzeugbereich der Modellierung von Luftfedern eine besondere Rolle zukommt.