Katalysator: Alter versus Temperatur

Chemische Reaktionen laufen im Allgemeinen bei höheren Temperaturen schneller ab als bei tieferen – das ist z.B. der Grund, warum Lebensmittel zur Verlängerung ihrer Haltbarkeit gekühlt werden. In chemischen Reaktoren werden häufig Katalysatoren eingesetzt, die Reaktionen beschleunigen. Diese Katalysatoren altern, ihre Wirkung nimmt also mit der Zeit ab. Daher erhöht man mit zunehmendem Katalysatoralter die Reaktionstemperatur, um eine gleichbleibende Qualität des Produkts zu gewährleisten. Katalysatoralter und Reaktionstemperatur stehen auf diese Weise in enger Beziehung zueinander. Es ist nicht möglich, die separaten Effekte von Temperatur und Katalysatoralter auf das Endprodukt zu berechnen.

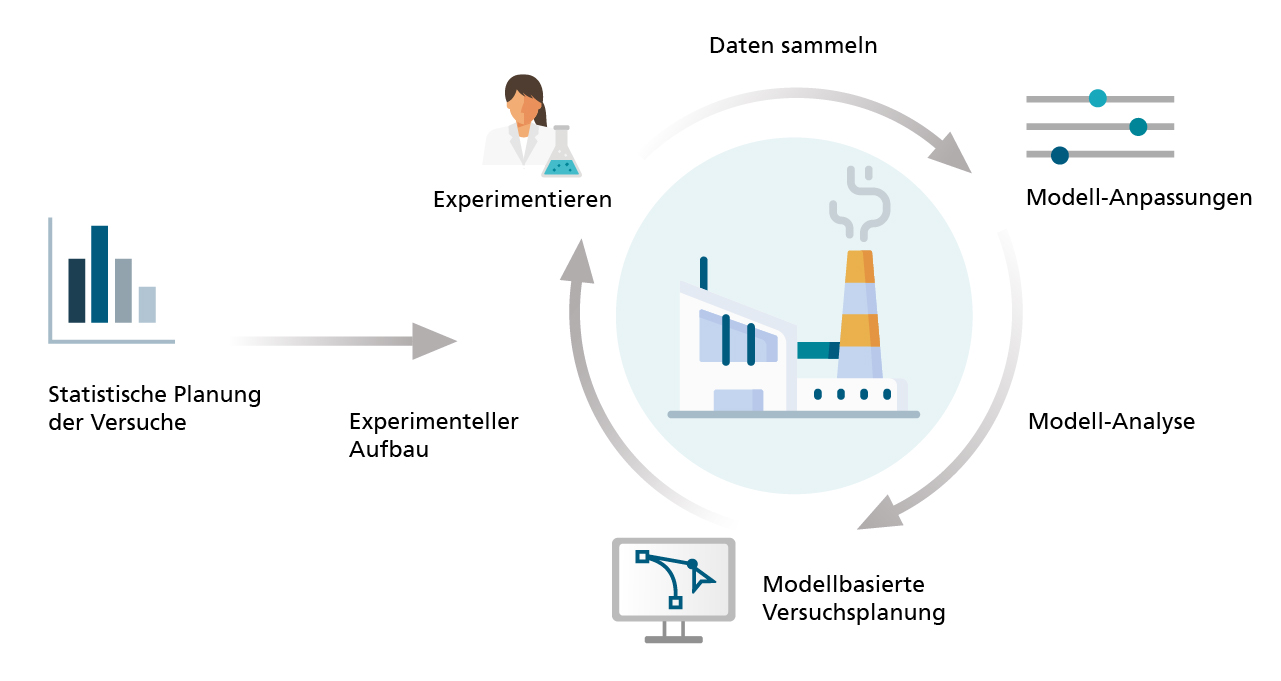

Die Versuchsplanung schlägt vor, den Reaktor einmal bei tiefen Temperaturen und hohem Katalysatoralter, und einmal bei hoher Temperatur und geringem Katalysatoralter zu fahren. Mit diesen zwei zusätzlichen Betriebsbedingungen können wir die Effekte separieren und unabhängig quantifizieren. In der modellbasierten Versuchsplanung analysieren wir die Sensitivitäten der Modelle und erstellen einen Versuchsplan, der unter Vorgabe von bestimmten Laborkapazitäten zum bestmöglichen Modell führt.