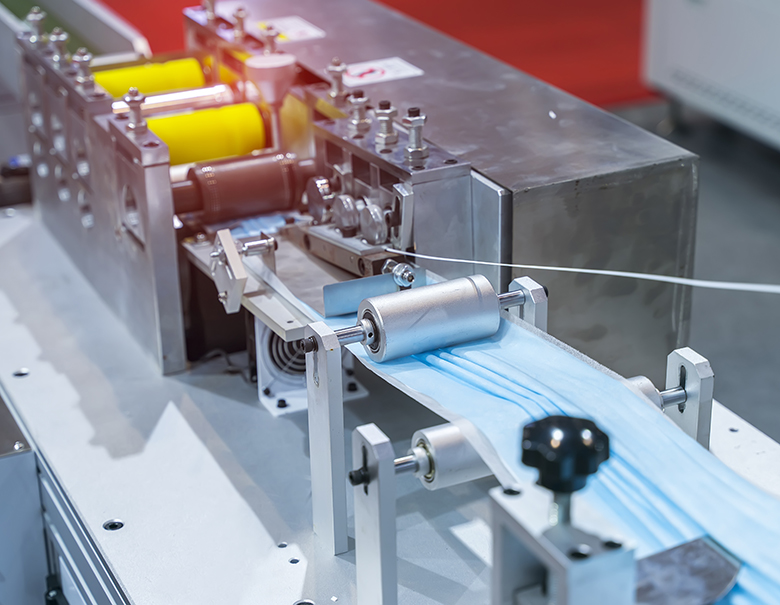

Die Vliesstoffproduktion bekam zu Corona-Zeiten in der breiten Öffentlichkeit so viel Aufmerksamkeit wie selten zuvor, denn das technische Textil ist entscheidend für den Infektionsschutz. Die Feinst-Vliesstoffprodukte werden in sogenannten Meltblown-Verfahren hergestellt. Im Projekt »ProQuIV« optimiert ein abteilungsübergreifendes ITWM-Team die gesamte Produktionskette. Dabei helfen unsere Simulationen die Produktqualität des Filtermaterials trotz Schwankungen in der Herstellung zu garantieren.

»ProQuIV«: Produktion und Qualität von Infektionsschutzkleidung verbessern

ProQuIV: Produktions- und Qualitätsoptimierung von Infektionsschutzkleidung aus Vliesstoff

Das Kürzel »ProQuIV« steht für »Produktions- und Qualitätsoptimierung von Infektionsschutzkleidung aus Vliesstoffen«. Gerade zu Beginn der Covid-19-Krise waren Engpässe bei der Produktion dieser Materialien zu beobachten. Für die Klasse der Meltblown-Vliesstoffe gestaltet sich diese Optimierung der Produktqualität zudem als besondere Herausforderung, weil die Prozesse sehr sensitiv auf Schwankungen und Materialunreinheiten reagieren.

Digitaler Zwilling hat das große Ganze im Blick

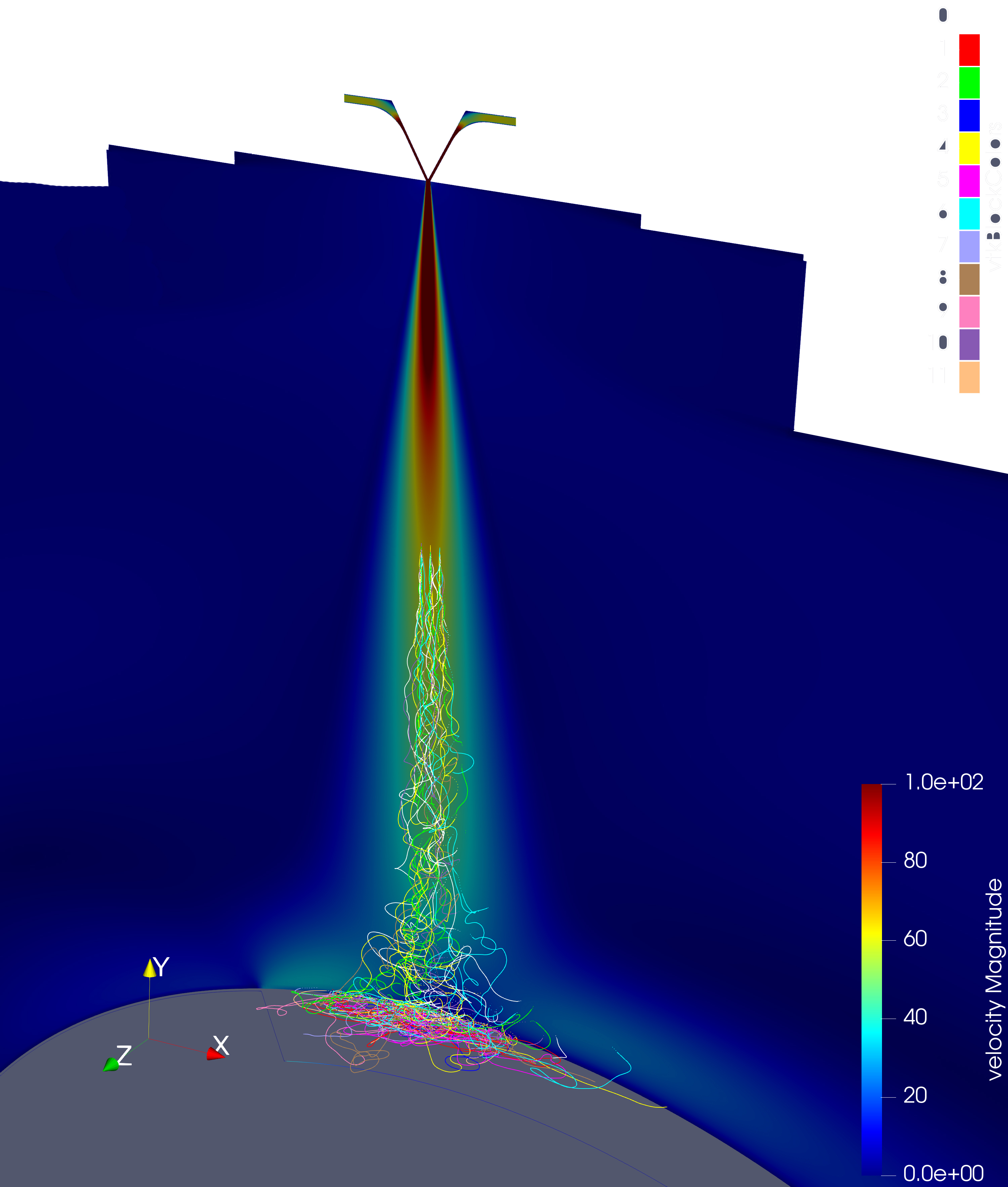

»Meltblown« heißt der industrielle Herstellungsprozess, dessen Feinstfaser-Vliesstoffe dafür verantwortlich sind, dass z.B. in Gesichtsmasken die entscheidende Filterfunktion gegeben ist. Dabei wird das geschmolzene Polymer durch Düsen gepresst, und zwar in einen vorwärts strömenden Hochgeschwindigkeitsstrom. Es wird in einer stark turbulenten Luftströmung gedehnt und abgekühlt.

Dabei ist der Gesamtprozess der Filtervliesherstellung – von der Polymerschmelze bis zum Filtermedium – in der Simulation sehr komplex. Die Abteilung »Strömungs- und Materialsimulation« behält im Projekt das große Ganze im Blick. Die Forschenden haben eine komplett durchgängige Bewertungskette als digitalen Zwilling entwickelt. Dabei wurden gleich mehrere Schlüsselkomponenten berücksichtigt: Simulieren der typischen Produktionsprozesse von Vliesstoffen, die darauf basierende Entstehung der Faserstrukturen und anschließend die Materialeigenschaften – hier insbesondere die Filtereffizienz. Damit lassen sich dann die Einflüsse des Herstellungsprozesses auf die Produkteigenschaften quantitativ bewerten. In jedem dieser Einzelbereiche gehörwir mit unseren Expertinnen und Experten international zu den führenden Forschungsgruppen.

Homogenität des Materials – weniger Wolken am Simulationshimmel

Beim Meltblown-Verfahren liegt ein Schlüsselfaktor auf dem Verhalten der Filamente im turbulenten, heißen und schnellen Luftstrom. Die Fäden werden durch diese Luftströmung stark in ihren Eigenschaften beeinflusst. Die Qualität der Filamente – und damit am Ende der Vliesstoffe – wird durch viele Faktoren beeinflusst. Das Team unserer Abteilung »Transportvorgänge« beschäftigt sich schon seit Jahren mit der Simulation von verschiedenen Prozessen rund um Filamente, Fäden und Fasern. Im Fokus des Projekts steht die sogenannte Wolkigkeit, d.h. die Ungleichmäßigkeit, mit der die Fasern im Vliesstoff verteilt sind. Dabei gehen unsere Expertinnen und Experten folgender Frage nach: Wie homogen ist der Stoff? Denn die Qualität der Produkte kann stark verbessert werden, wenn wir solche Ungleichmäßigkeiten optimieren. Die Simulationen helfen herauszufinden, wie das gelingt.

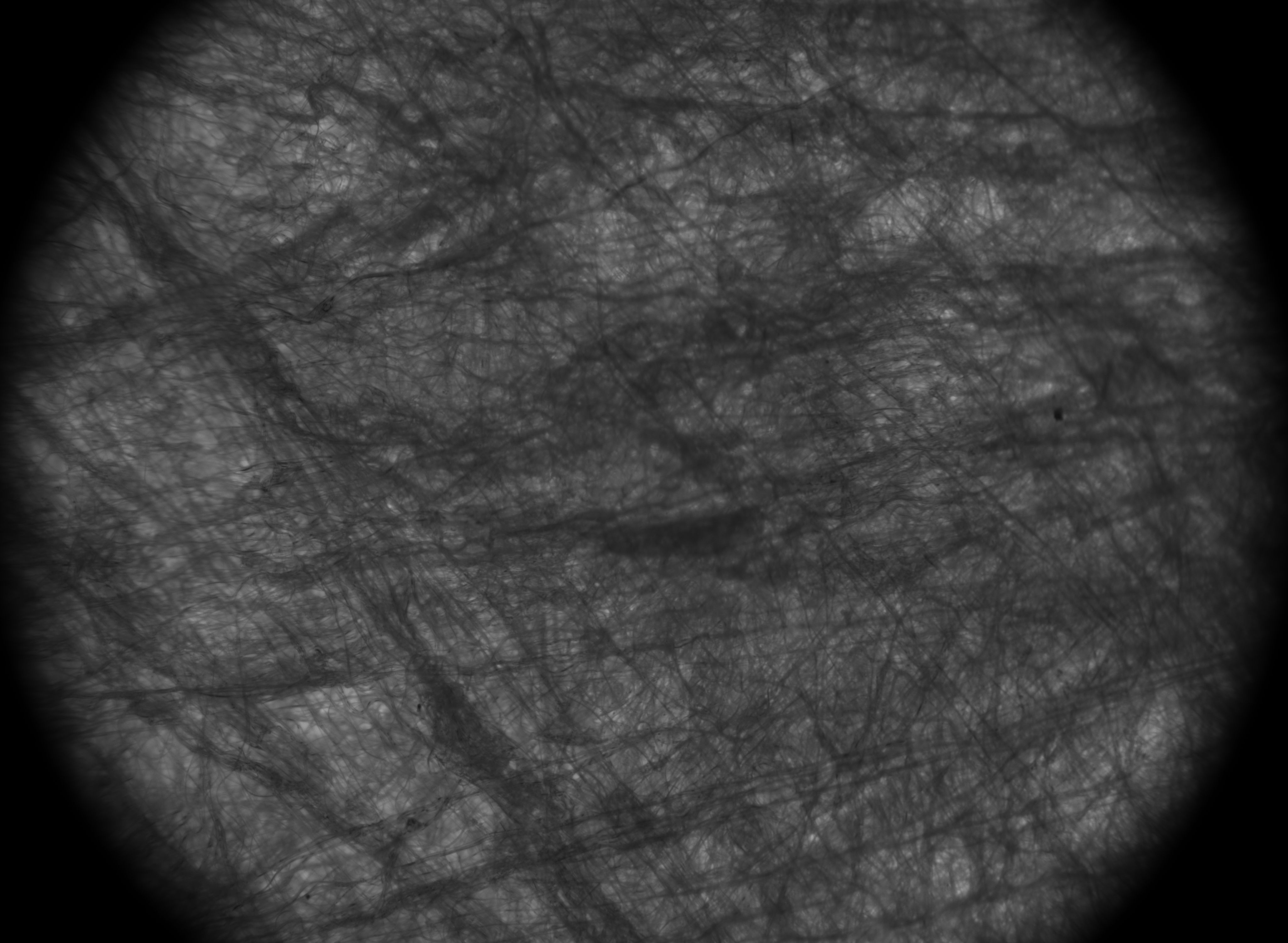

Objektive Bewertung der Vliesstoff-Homogenität

Zur Quantifizierung dieser Wolkigkeit setzen die Forschenden zudem passende Bildanalysetechniken ein. Das Powerspektrum spielt dabei eine besondere Rolle. Der Wolkigkeitsindex, abgekürzt CLI, beschreibt die Homogenität komplementär zu lokalem Flächengewicht und seiner Varianz. Unser Team der Bildverarbeitung bringt hier die Expertise in das Projekt mit ein. Der CLI bewertet die Homogenität robust und kann somit für verschiedene Materialklassen als objektives Maß genutzt werden, solange das Material lichtdurchlässig ist. Die Frequenzen, die in die CLI-Berechnung eingehen, können so gewählt werden, dass der CLI aussagekräftig für das jeweilige Anwendungsgebiet ist.

Filtration: Wie effizient sind die Filter?

Bei der Hochskalierung auf Industrieprozesse, wie in der Maskenproduktion, fließt zudem die ITWM-Expertise rund um Filter in das Projekt mit ein. Das Team »Filtration und Separation« um Dr. Ralf Kirsch beschäftigt sich schon seit Jahren mit dem mathematischen Modellieren und Simulieren verschiedenster Trennprozesse.

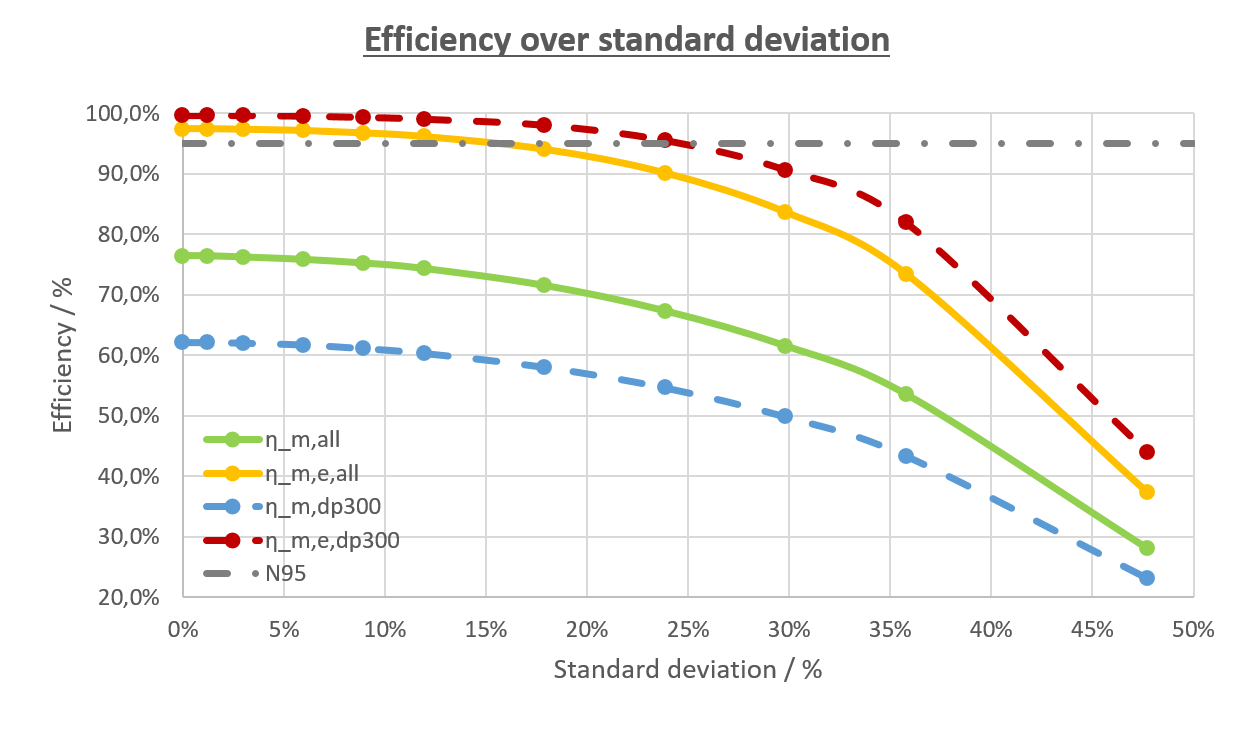

Das Besondere an diesem Projekt: Es wird die Effizienz der Filter für unterschiedlich stark ausgeprägte Schwankungen des Faseranteils im Filtervlies berechnet. Dadurch kann angeben werden, bis zu welchem Wolkigkeitsgrad die geforderte Filtereffizienz überhaupt erreichbar ist. Als aktuelles Beispiel hierfür sieht man in der Grafik die Effizienz eines Filtermaterials für N95-Masken in Abhängigkeit von der Inhomogenität des Vliesstoffes.

ITWM-Methoden unterstützen über die ganze Prozesskette hinweg

Mit digitalen Zwillinge und Berechnungen aus dem Hause Fraunhofer ITWM können die Prozesse ganzheitlich zu überschaut und besser verstanden werden. Die Produktion der technischen Textilien wird damit nicht nur effizienter, sondern die Vliesstoffe lassen sich virtuell entwickeln, ohne dies vorab in einer Versuchsstätte zu realisieren. So können Produktionskapazitäten bei gleichbleibender Qualität gesteigert werden. Gemeinsam mit langjährigen Partnern aus der Industrie kann die Forschung schnell und effizient in der Praxis zum Einsatz kommen.

Simulationen sparen Textil-Unternehmen Experimente, erlauben neue Einblicke, ermöglichen systematische Parametervariationen und lösen Upscaling-Probleme, die sonst zu Fehlinvestitionen beim Übergang von der Laboranlage zur Industrieanlage führen können. Die virtuelle Umsetzung der Vliesstoffproduktion eröffnet aber auch neue Möglichkeiten zur Optimierung auf anderen Ebenen. So können auch akustische dämmende Vliesstoffe oder auch Hygiene-Vliesstoffe hinsichtlich ihrer Produktgüte genau auf die zu erzielende Materialeigenschaften hin optimiert werden – und das unter Berücksichtigung der auftretenden Prozessschwankungen.

Projektlaufzeit und Förderung

Das Projekt ist Teil des Programms »Fraunhofer versus Corona« der Fraunhofer-Gesellschaft und wurde im April 2021 abgeschlossen. Die Ergebnisse fließen in mehrere Folgeprojekte mit der Vliesstoffindustrie ein.