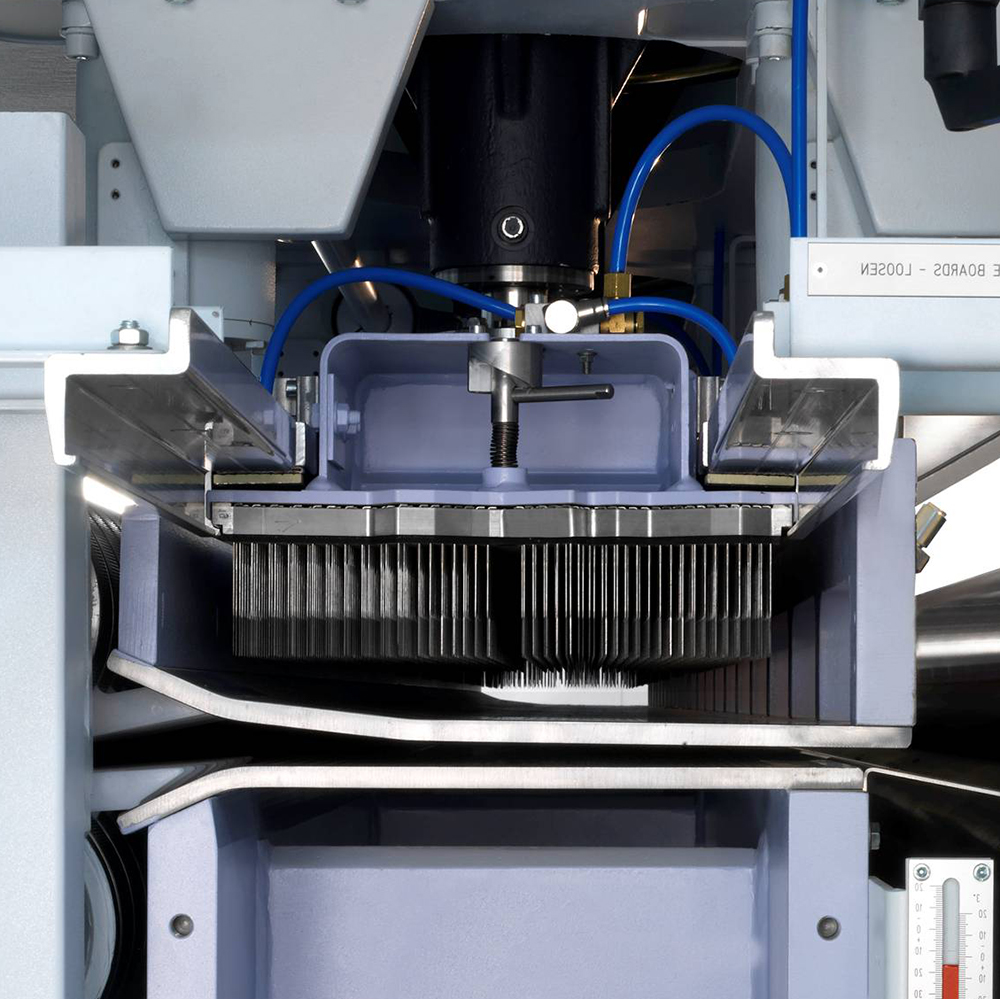

Die Vernadelung von Vliesstoffen ist ein bewährtes Verfahren zur mechanischen Vliesverfestigung. Das Vernadelungsverfahren beruht darauf, dass Nadeln mit Kerben senkrecht zur Vliesebene in das Material eingestochen werden. Dabei wird ein Teil der Fasern im Vlies in Richtung der Nadeleinstichrichtung umorientiert, so dass es zu einer Verriegelung der Fasern kommt. Die Eigenschaften des Vliesstoffes hängen entscheidend von den Anlagen- und Prozessparametern ab: Nadelzahl je Meter Arbeitsbreite, Hubfrequenzen bzw. Vorschub pro Hub, Abzugsgeschwindigkeit und Arbeitsbreiten.

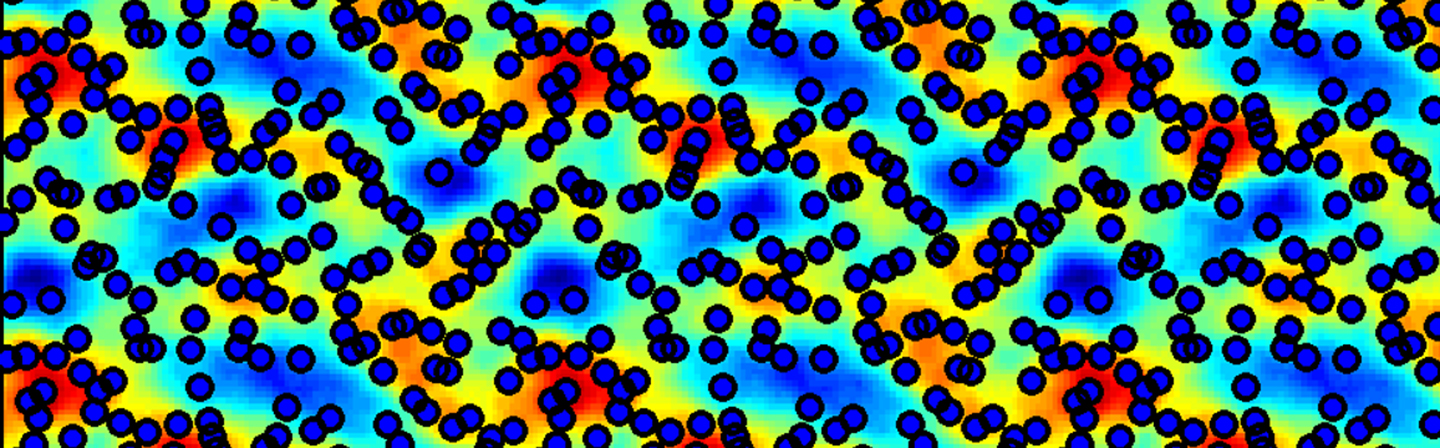

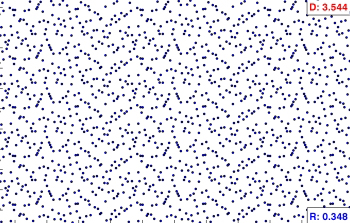

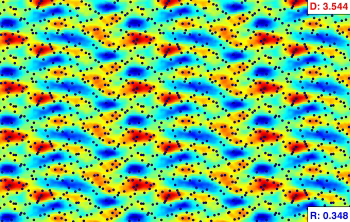

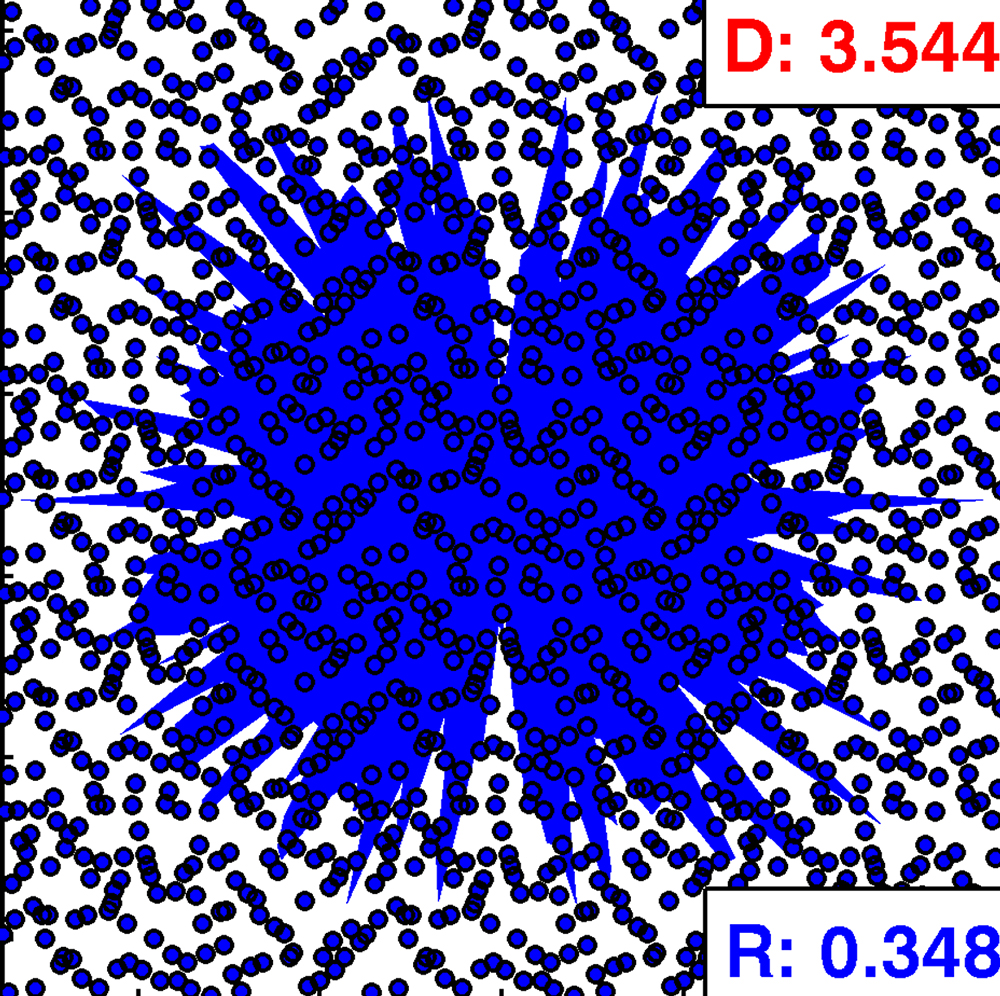

Eine wichtige Produkteigenschaft ist die Einstichdichte, die definiert ist als Anzahl der Einstiche pro Quadratzentimeter Vliesstoff. Wünschenswert sind homogene Einstichdichten, da diese die Festigkeits- und Dehnungseigenschaften des Vliesstoffes bestimmen. Vermieden werden sollen hingegen erkennbare Streifen oder Muster. Das Einstichbild im Vlies wird im Wesentlichen von der Anordnung der Nadeln im Nadelbrett und dem Vorschub pro Hub bestimmt. In enger Zusammenarbeit mit Oerlikon Neumag Austria haben wir ein Simulationstool entwickelt, mit dem die konstruktive Anordnung der Nadeln in Abhängigkeit der Anlagen- und Prozessparameter optimiert werden kann.