Die Dilo Group aus Eberbach entwickelt und produziert innovative Anlagen für die Vliesstoffindustrie. Eine wichtige Rolle spielt die Vernadelungstechnologie. Dabei handelt es sich um ein mechanisches Verfestigungsverfahren für Vliesstoffe. Wir unterstützen Dilo bei der Entwicklung von Variopunch, einer eigenen Vernadelungstechnik, die zu einem gleichmäßigeren Nadeleinstichbild beiträgt.

Dilo-Variopunch – Adaptive Vernadelungstechnologie

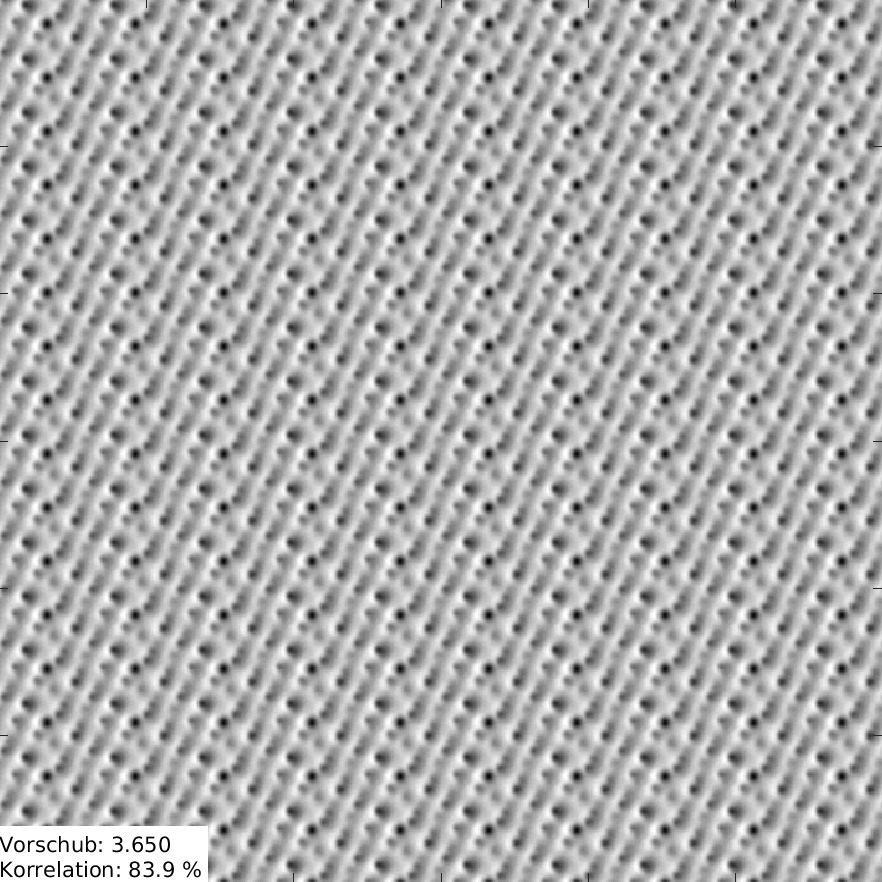

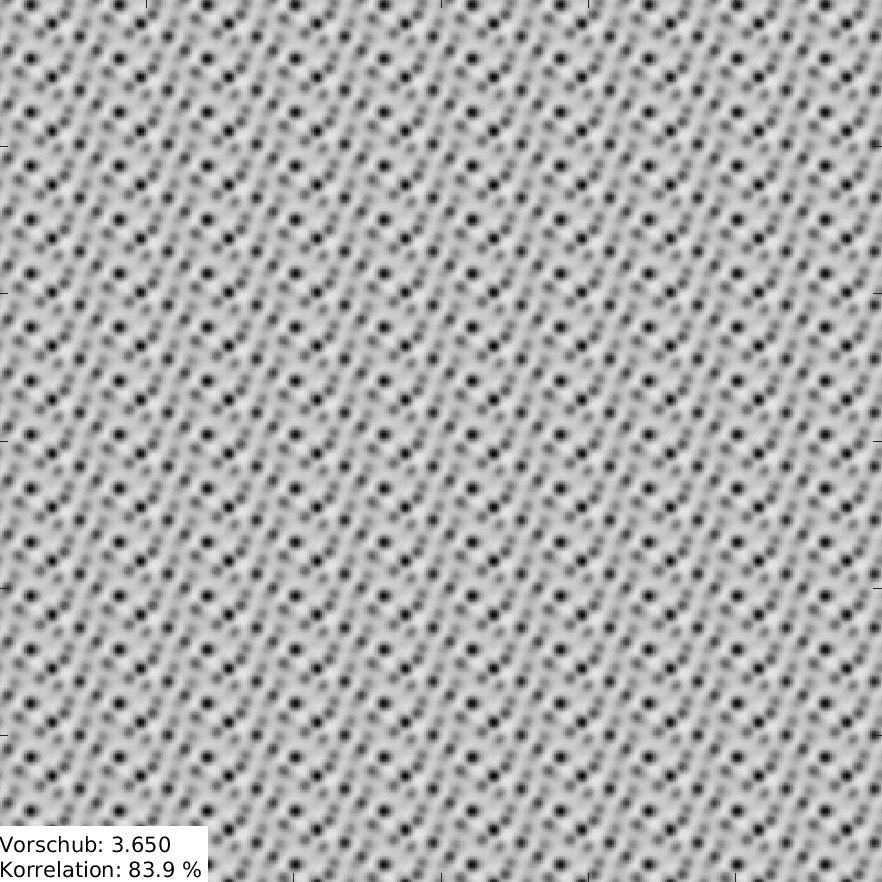

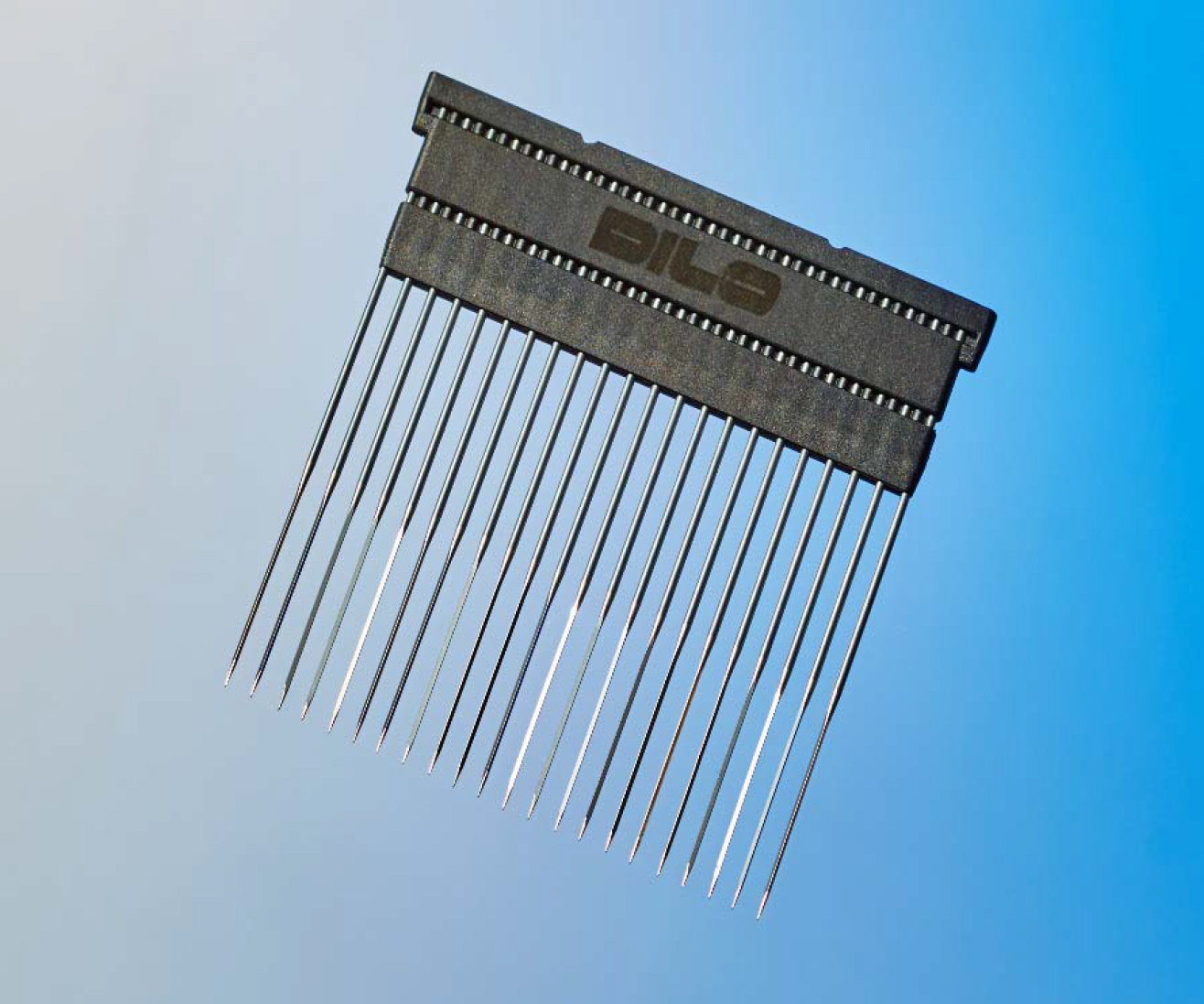

Der Prozess läuft wie folgt ab: Eine große Anzahl von Nadeln ist in einem sich wiederholenden Muster auf einem Nadelbrett angeordnet. Das Nadelbrett sticht fortlaufend ein, während sich das Vlies darunter hindurchbewegt. So werden die einzelnen Fasern miteinander verwirrt und erzeugen Festigkeit. Neben der Festigkeit spielt aber für viele Anwendungen auch der optische Eindruck eine entscheidende Rolle, denn die Nadeleinstiche hinterlassen unweigerlich ein Muster.