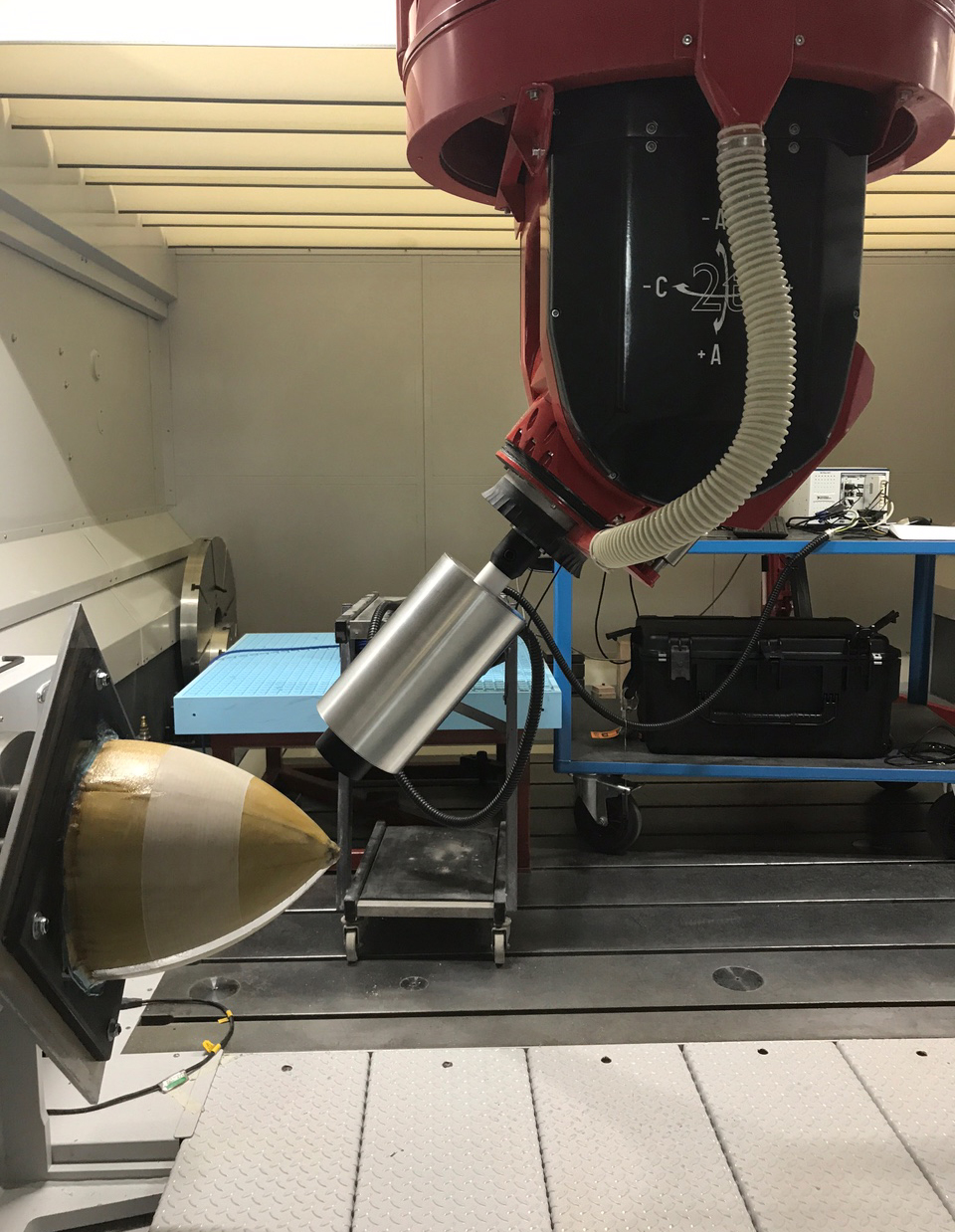

Das bildgebende Prüfen mit Terahertz-Wellen eignet sich hervorragend zur zerstörungsfreien Inspektion von glasfaserverstärkten Verbundwerkstoffen. Solche Strukturen werden beispielsweise für Radarkuppeln (Radom) von Flugzeugen eingesetzt, unter anderem zum Schutz der empfindlichen Radartechnik. Die Terahertz-Technologie ermöglicht das berührungslose Überprüfen der Strukturbeschaffenheit im Feldeinsatz oder direkt bei der Herstellung.

Anforderungen an die Radarkuppel

Radarkuppeln müssen rauen Witterungsbedingungen und Einschlägen standhalten. Sie werden im Einsatz routinemäßig überprüft, aber bereits bei der Produktion müssen ihre strukturelle Integrität und die Transmissionseigenschaften für Funksignale optimiert werden. Bisher verwendete Prüftechniken wie Ultraschallverfahren und Klopftests können hierfür nur bedingt und gegebenenfalls nur unter speziellen Voraussetzungen eingesetzt werden.

Die Prüfung mit Terahertzwellen erlaubt das berührungslose und zerstörungsfreie Untersuchen der äußeren und inneren Struktur von Verbundwerkstoffen bei jedem Herstellungsschritt oder auch im Feldeinsatz. Weiterhin setzen wir bildverarbeitende Methoden zum automatischen Erkennen von Defekten oder anderen Merkmalen ein.