Vorteil gegenüber anderen Methoden:

Ein wichtiger Vorteil von GRAIN im Vergleich zu partikel-basierten Methoden wie DEM ist, dass wir granulare Materialien als Kontinuum behandeln. Das ermöglicht die Simulation sowohl von schnellen, dünnen als auch langsamen, dichten granularen Vorgängen mit für die Industrie relevanten Materialvolumina und der realistischen Größe von Partikeln verschiedener Granulate und Pulver in einem gewöhnlichen CFD-Umfeld mit ähnlicher Berechnungszeit.

Die Wechselwirkung auf mikroskopischer Ebene von Partikeln wird hierbei ein Teil der Kontinuumsmodellierung. Zusätzlich kann die Parallelisierung der CFD Prozesse sehr effektiv erreicht werden, welche wir intensiv erforschen. Diese Ergebnisse können direkt in GRAIN angewendet werden, um die Simulationszeit weiter zu reduzieren.

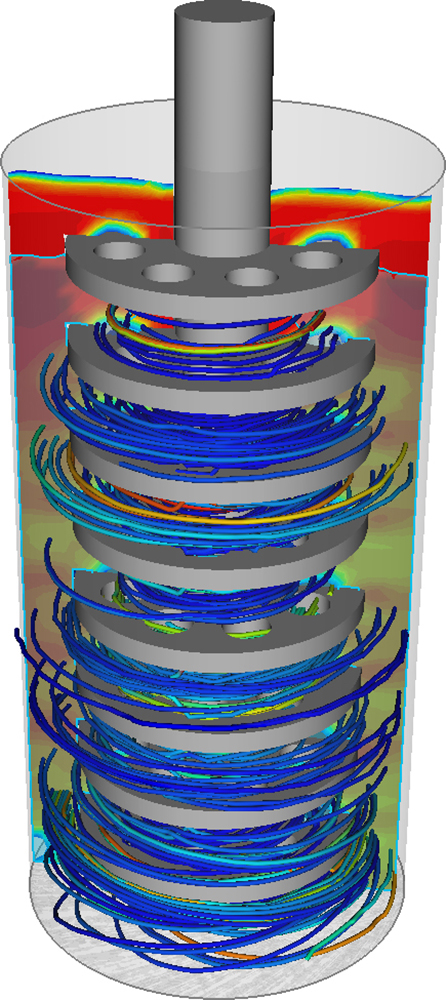

Wechselwirkung sich bewegender Bestandteile

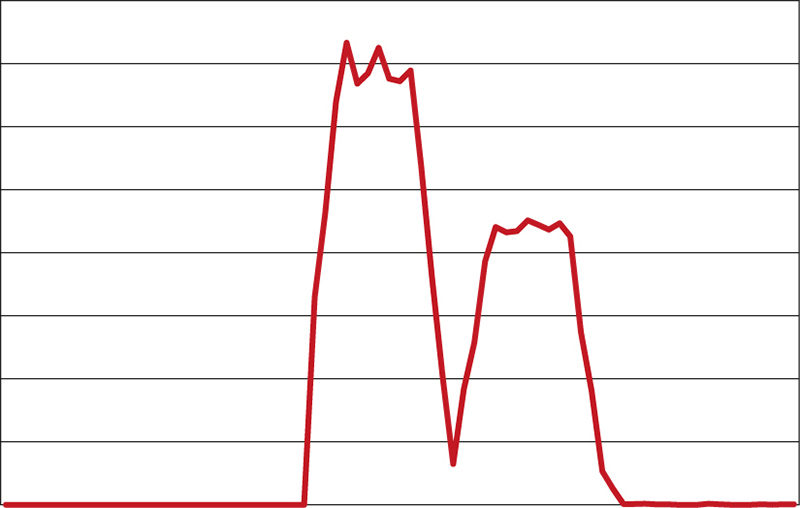

Der Anwendungsbereich für GRAIN hat sich in den vergangenen Jahren erneut stark durch die Wechselwirkung sich bewegender Bestandteile in granularen Medien vergrößert. Wir haben beispielsweise ein Industrieprojekt für Mischmaschinen mit schnell bewegenden Bestandteilen erfolgreich beendet, welches wir auf die anfänglichen Erfolge verschiedener vielversprechender Tests aufgebaut haben.