Extrusionsprozesse verfügen häufig über eine größere Menge an Einstellmöglichkeiten.

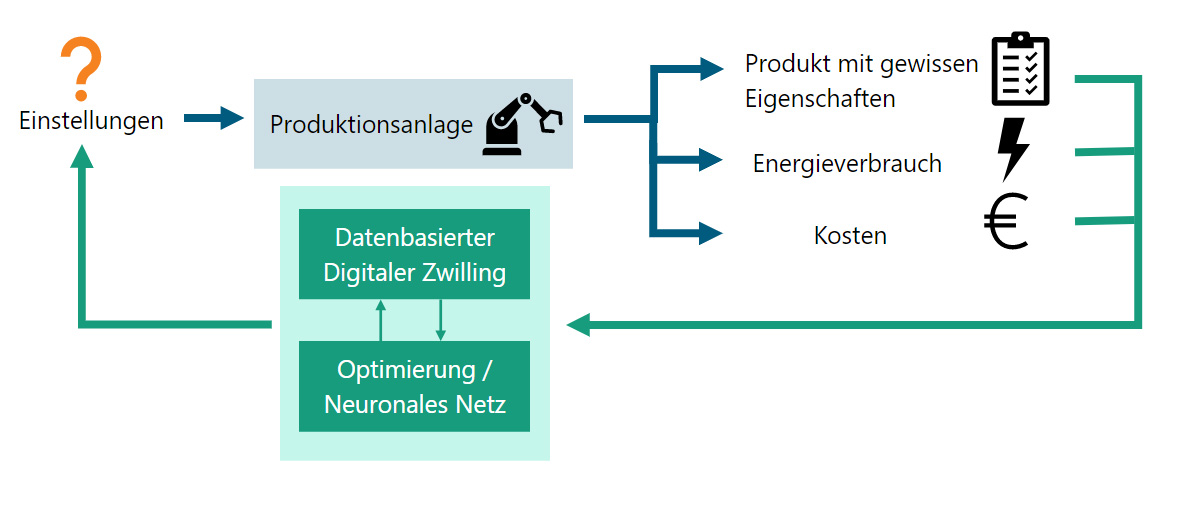

Welche Einstellungen führen aber zum gewünschten Produkt mit kleinstmöglichem Energieverbrauch, akzeptabler Qualität und niedrigen Kosten? Vielleicht möchten Sie auch Flexibilitäten durch z.B. Durchsatzvariationen ausnutzen, um so die Produktion an den Strompreis zu koppeln, im Sinne eines Demand-Side-Managements.

Um die Frage nach den passenden Einstellungen zu beantworten, wird häufig Erfahrungswissen eingesetzt. Obwohl dieses Vorgehen seine Berechtigung hat, können genauere Analysen und mathematisch fundierte Methoden – die auch Wissen von Expertinnen und Experten einbeziehen – Prozesse oftmals besser optimieren.

Wir arbeiten hierzu u.a. mit folgenden methodischen Schwerpunkten:

- Machine Learning

- Künstliche Intelligenz

- statistische Datenanalyse

Das Ziel: einen Digitalen Zwilling des Prozesses zu erstellen und mit dessen Hilfe den Prozess zu optimieren.

Beispielsweise berechnen wir mit Neuronalen Netzen eine inverse Abbildung des Digitalen Zwillings, die aus dem gewünschten Prozessergebnis (Energieverbrauch, Qualität, Kosten) die benötigten Einstellungen (Rezeptur, Temperaturen, Drehzahl etc.) berechnet.