Passendes Simulationsmodell ermöglicht Prozessoptimierung

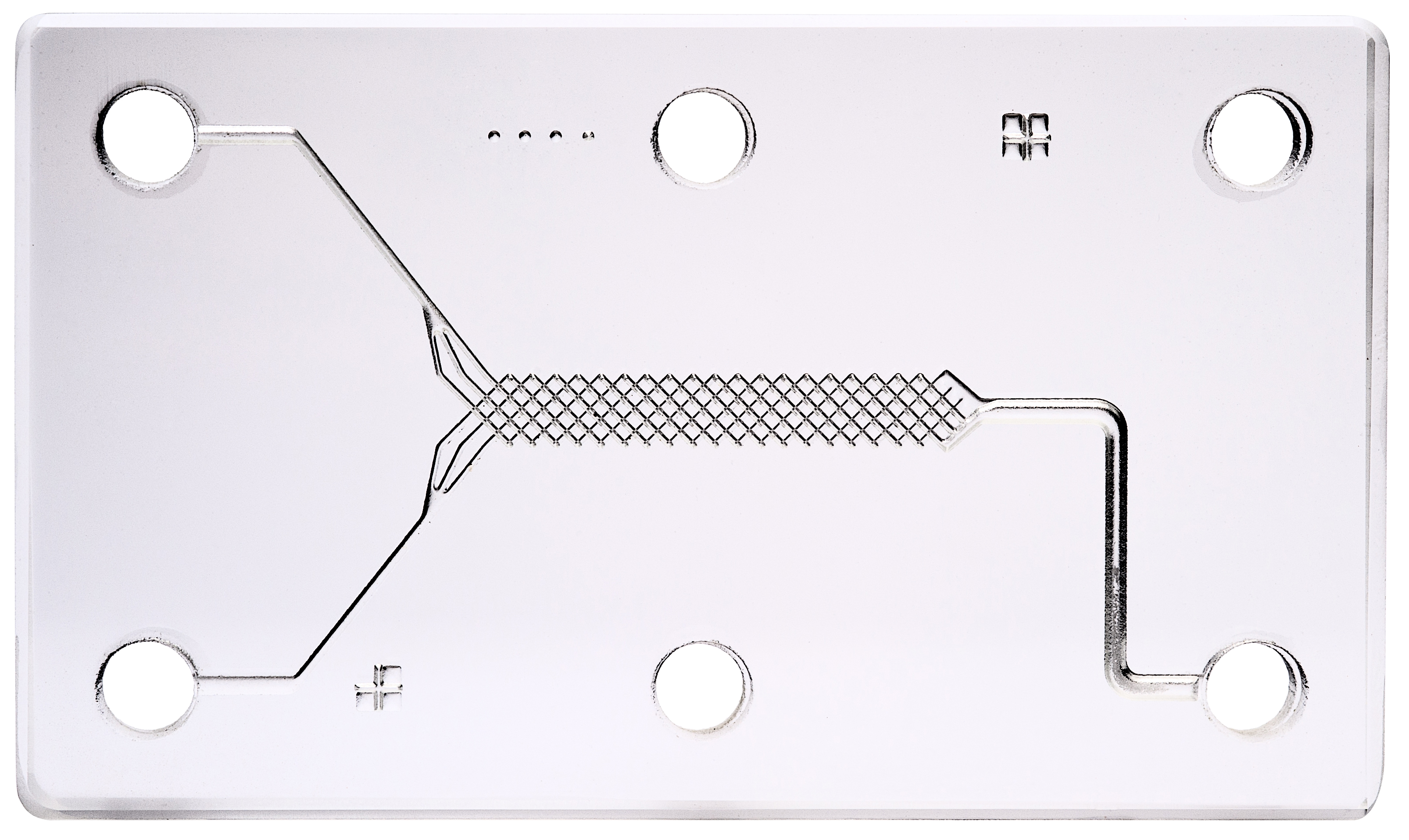

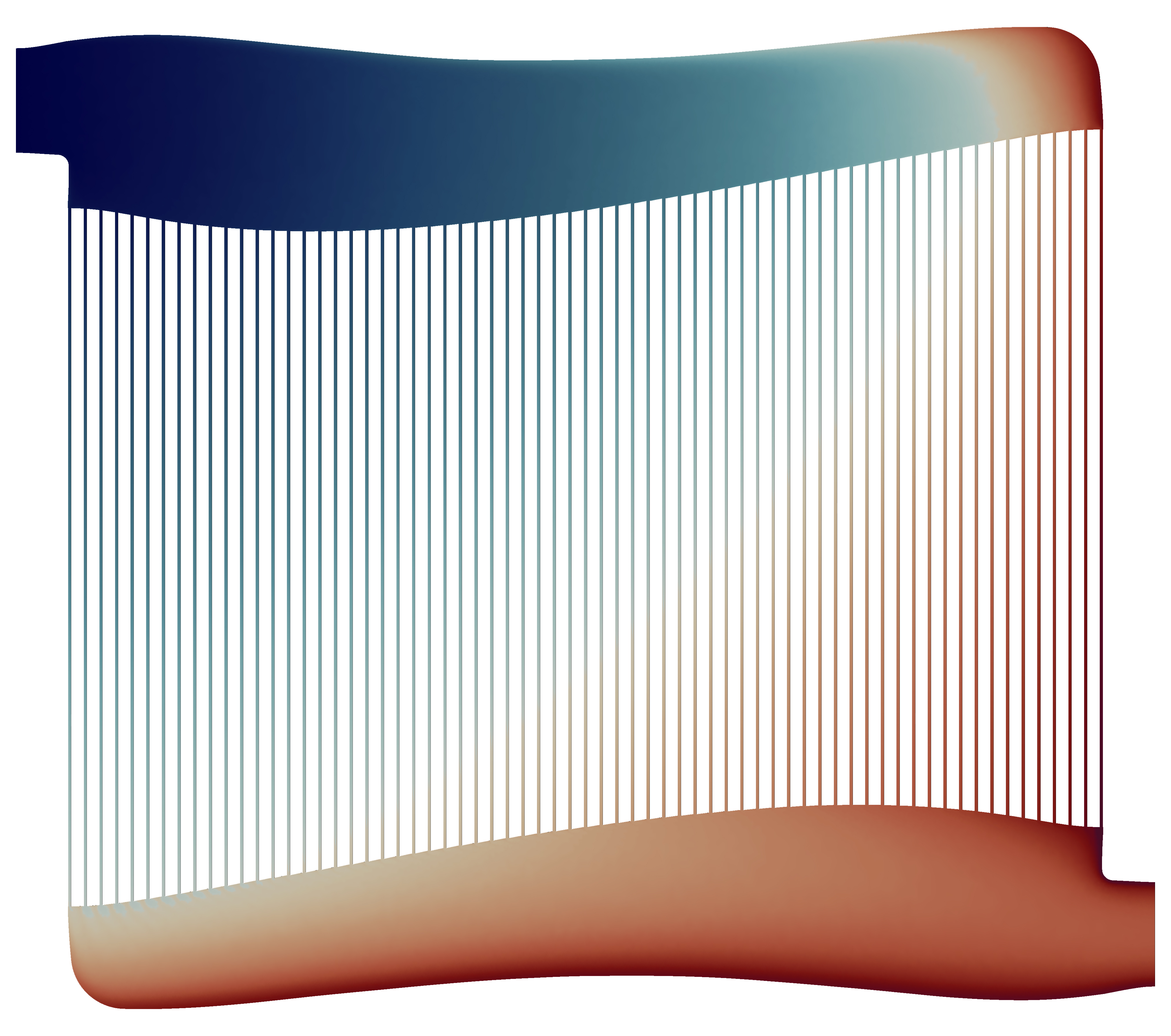

Wir simulieren den Mikroreaktor mit einem Modell, das die relevanten physikalischen Effekte miteinander koppelt. Innerhalb der Kanäle beschreiben wir Wärme- und Stofftransport sowie die Durchmischung. Aus der Temperatur und den Stoffkonzentrationen ergibt sich die Reaktionsgeschwindigkeit, mit der Ausgangsstoffe in Endprodukte umgewandelt werden. Die Reaktion verbraucht bzw. erzeugt Wärme, die über die Platten ausgetauscht wird. Auch ein eventuell vorhandener Kühlmittelkreislauf zur Regulierung der Reaktortemperatur berücksichtigen wir im Modell.

Durch die Simulation kann der Zustand des Reaktors überwacht und gesteuert werden. Aus wenigen optimal platzierten Messsonden berechnet die Simulation den Zustand des Systems. Sie dient dann als virtuelle Sonde und liefert verlässliche Temperatur- und Konzentrationsdaten für nahezu jede Position. Basierend auf dem Simulationsmodell entwickeln wir Methoden zur Formauslegung der Kanalstruktur. Durch eine geschickte Wahl der Form von Zuführgeometrien lassen sich beispielsweise gleiche Bedingungen hinsichtlich Durchfluss und Temperaturniveau zwischen den Kanälen herstellen – so werden Produktivität und Stabilität des Prozesses optimiert.