Drei Fragen an Dr. Michael Rothmann, Head of Development, BJS Ceramics GmbH, Gersthofen

Was zeichnet Ihr Unternehmen aus? Was macht BJS Ceramics?

Bei BJS Ceramics dreht sich alles um SiC-Fibern, ein Material das performt, wo andere Materialen versagen. Bauteile aus SiC-Fasern können bei 1500°C unter aggressiven Bedingungen eingesetzt werden. Eines von vielen Einsatzgebiet für dieses Material ist der Heißgasbereich von Flugzeugturbinen. Durch die Substitution von Metallen kann der Wirkungsgrad erhöht werden und die Emission von CO2 und Stickoxiden reduziert werden. So leistet BJS einen wichtigen Beitrag zur Erreichung der Klimaziele der EU.

Wie gestaltet sich die Zusammenarbeit mit dem Fraunhofer ITWM?

Die Zusammenarbeit erfolgt sehr praxisorientiert. Die Fragestellungen besprechen wir vor Ort direkt an der Anlage. Die Experten des ITWM erarbeiten in der Folge einen Lösungsansatz und stellen diesen vor. In einer ersten Iteration wird die grundsätzliche Tauglichkeit des gewählten Ansatzes überprüft. Nach diesem Proof-of-Concept wird das Modell weiter verfeinert, bevor damit gearbeitet wird. Während der Zusammenarbeit tauschen wir uns in regelmäßigen Treffen aus. Damit ist gewährleistet, dass neue Fragestellungen rasch aufgegriffen und einarbeiten werden können.

Was ist das Besondere an der Simulation? Was ist das Innovative?

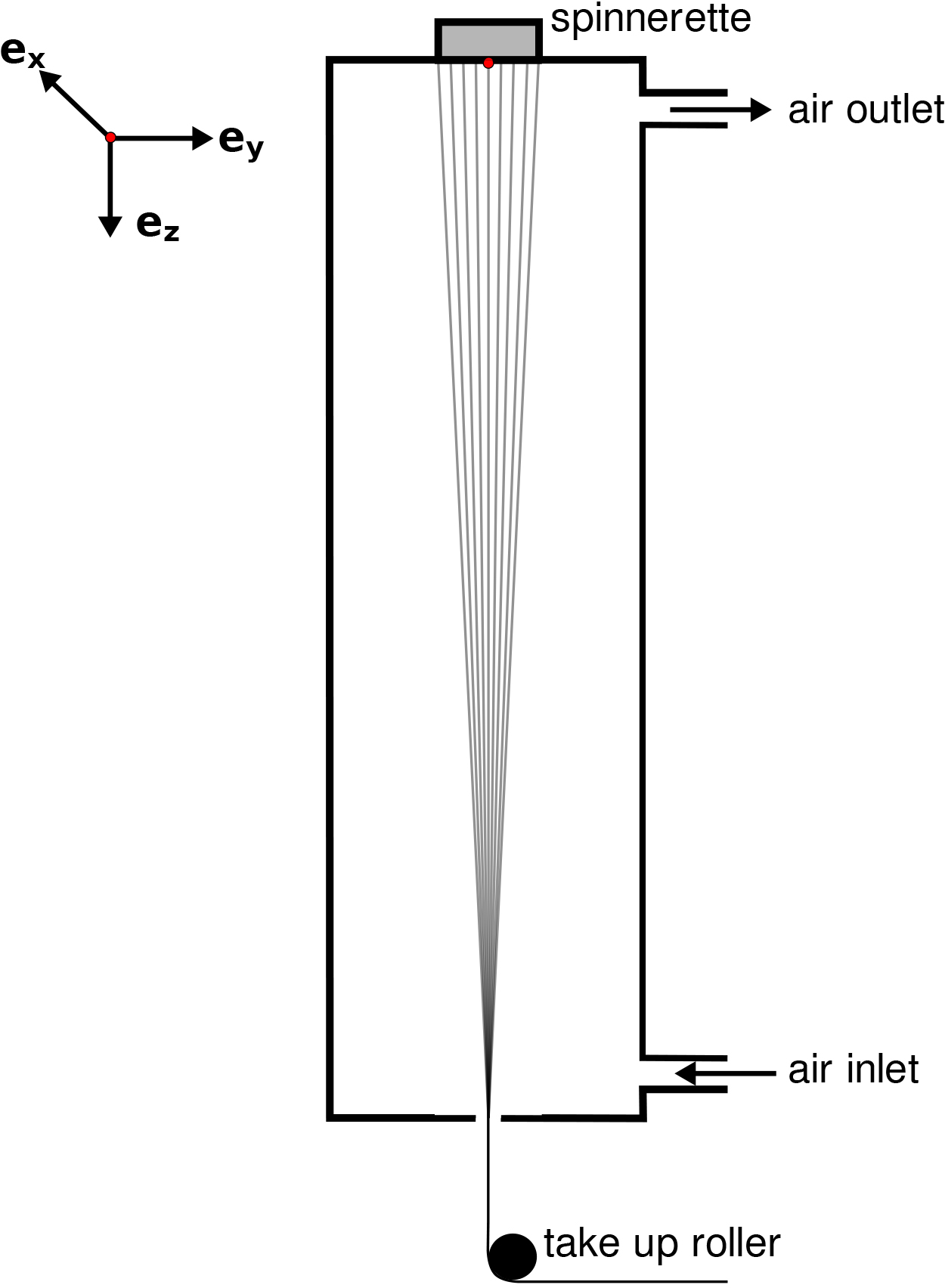

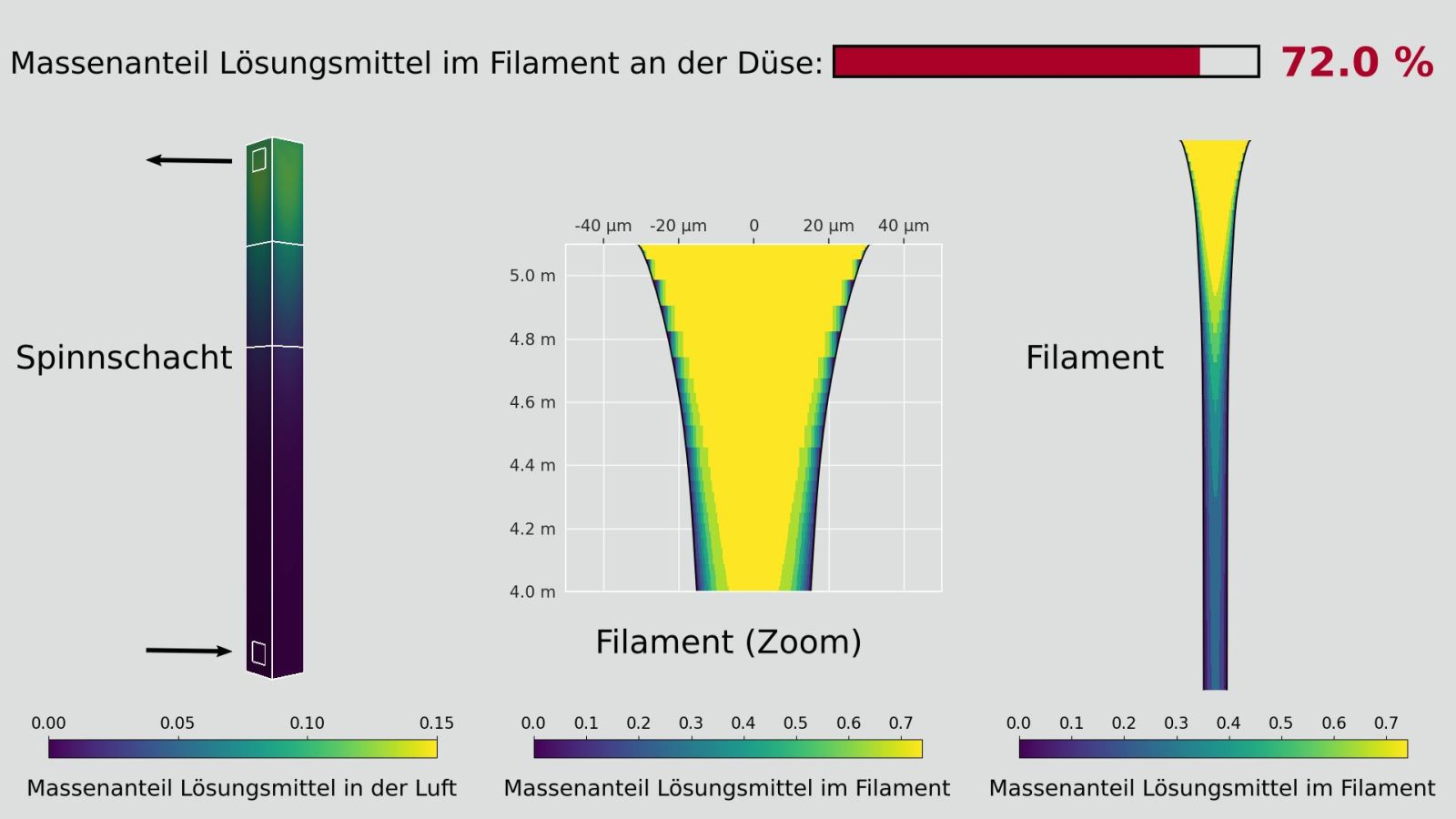

In unserer aktuellen Zusammenarbeit konnte erstmals der komplette Spinnprozess simuliert werden. Das wurde durch die Kombination von mehreren Simulationsmethoden ermöglicht. Wir erlangen damit einen Einblick in bisher unzugängliche Teilbereiche des Prozesses. Diese Ergebnisse ermöglichen es uns in Zukunft eine gezieltere Prozessoptimierung durchzuführen und verkürzen unsere Entwicklungszyklen.