Faserverstärkte Kunststoffe sind leichter und belastungsfähiger als nicht-verstärkte Kunststoffe und sind daher inzwischen in der Automobilbranche eine bevorzugte Materialklasse. Besonders bei sicherheitsrelevanten Bauteilen im Fahrzeug ist es wichtig, Versagen und Schädigung vorauszusagen. In diesem Projekt unterstützen wir Unternehmen aus der Automobilindustrie bei der Analyse und Vorhersage dieser Mechanismen.

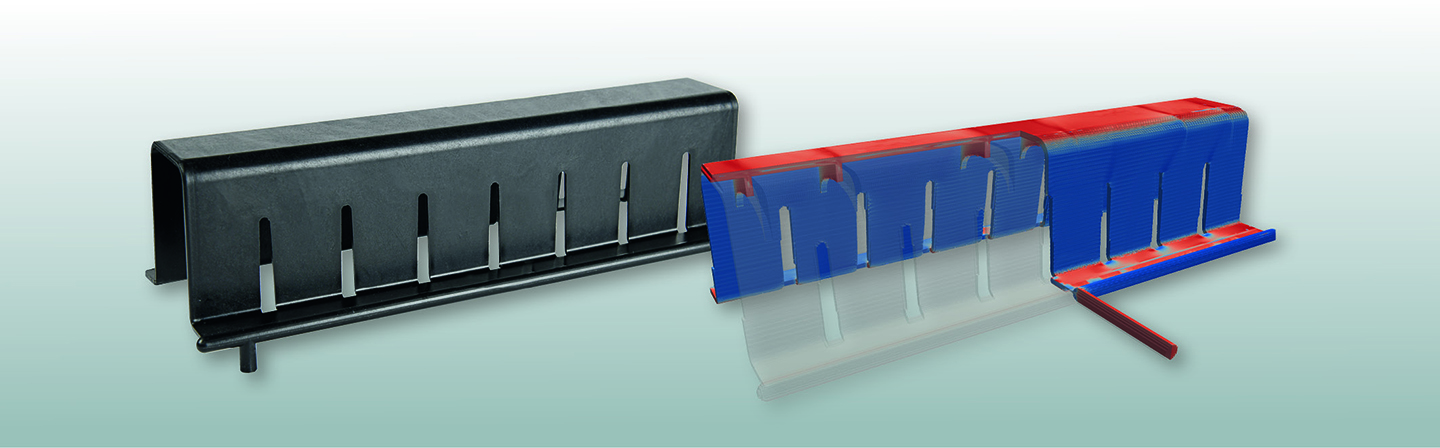

Faser-Kunststoff-Verbunde (FKV) kommen in crashrelevanten Bauteilen oft zum Einsatz. Bei Crash-Anwendungen verwendet die Industrie bevorzugt sehr lange Fasern, da die Festigkeit mit der Faserlänge zunimmt. Ein weiterer Vorteil von langfaserverstärkten Thermoplasten (LFT): Sie lassen sich leicht verarbeiten z. B. durch Spritzgießen. Die Modellierung ihres Materialverhaltens ist jedoch eine Herausforderung, denn bei makroskopischer Betrachtung sind die Fasern und die Matrix nicht einzeln, sondern als Gesamtsystem zu sehen. Sie sind in ihrer Beschaffenheit inhomogen und es gilt nichtlineare Effekte auch auf der Mikroskala zu berücksichtigen. In diesem Forschungsprojekt untersuchen wir die Schädigungs- und Versagensmechanismen von LFT.

Digitaler Zwilling für Werkstoffe

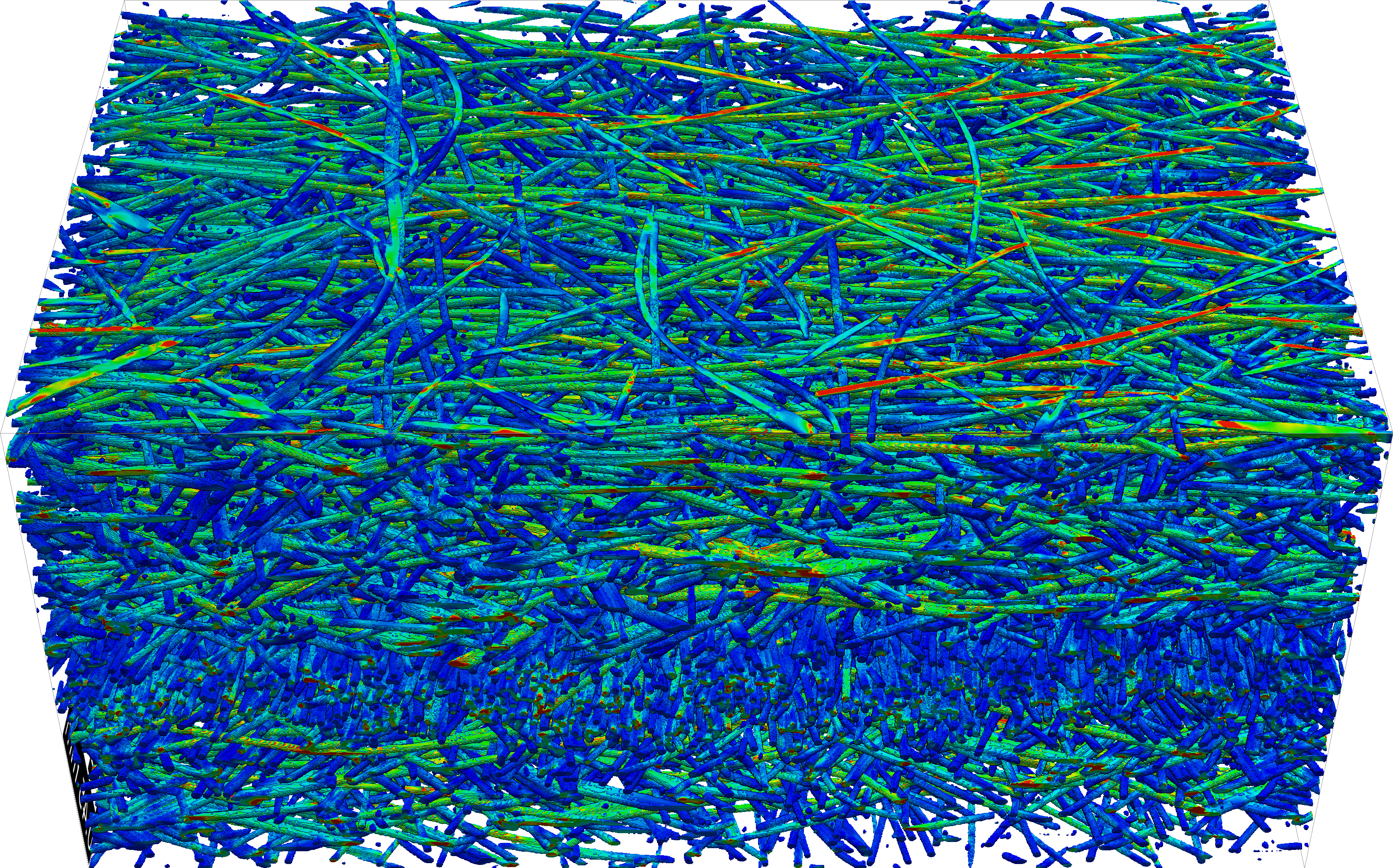

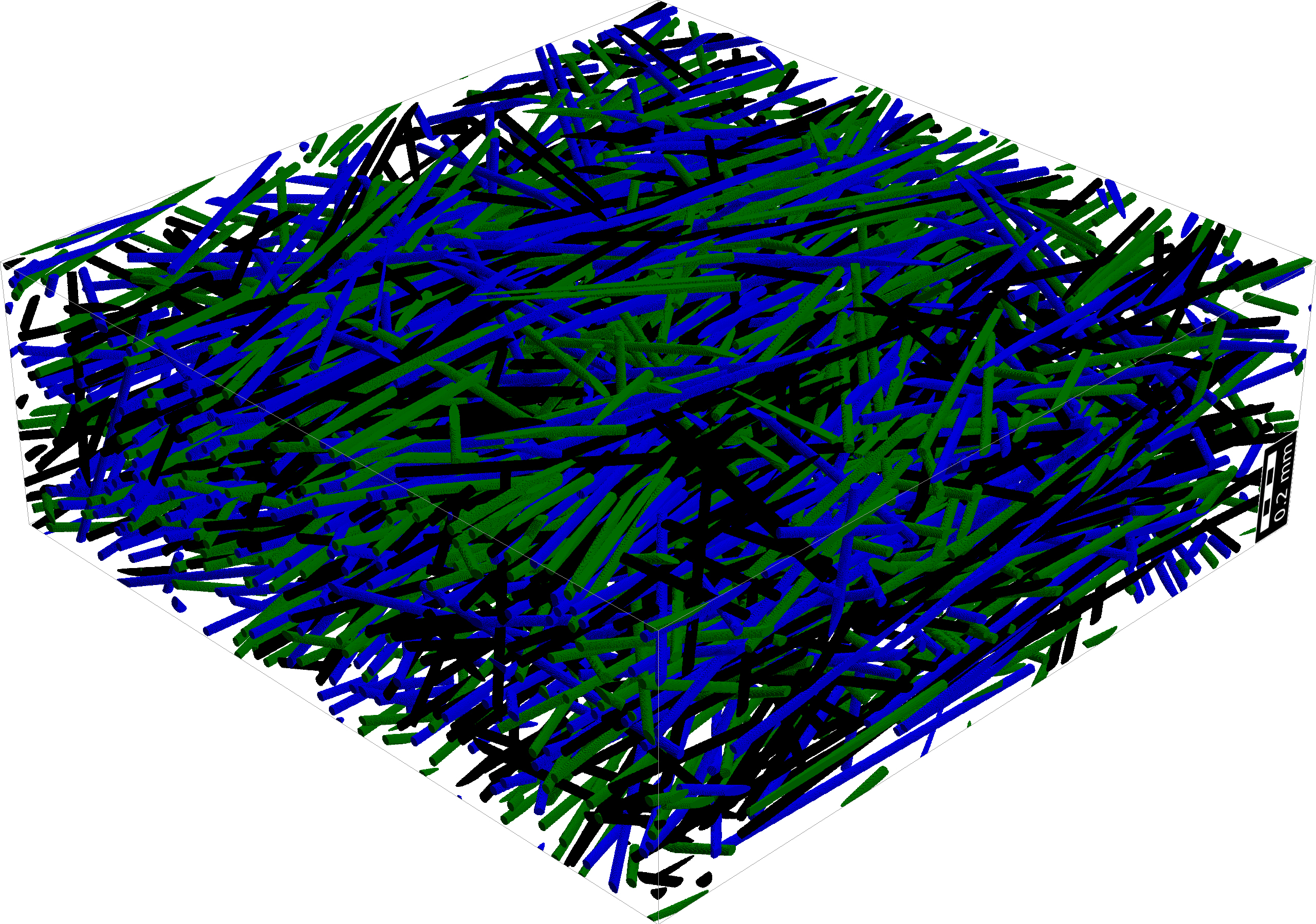

Gemeinsam mit Forschenden vom Fraunhofer-Institut für Werkstoffmechanik IWM analysieren wir diese Mechanismen an einer realistischen Geometrie – sowohl experimentell als auch mithilfe von Simulationen. Im ersten Schritt erstellt unser Strömungslöser FLUID eine Vorhersage über die Orientierung der Fasern im gesamten Bauteil. Anhand von CT-Bildern an charakteristischen Positionen wird dann überprüft, ob die Vorhersage der Faserorientierung genau ist. Nachdem wir die geometrischen Eigenschaften des Materials vollständig beschrieben haben, erzeugen wir auf dieser Basis digitale Zwillinge des Verbundwerkstoffs.