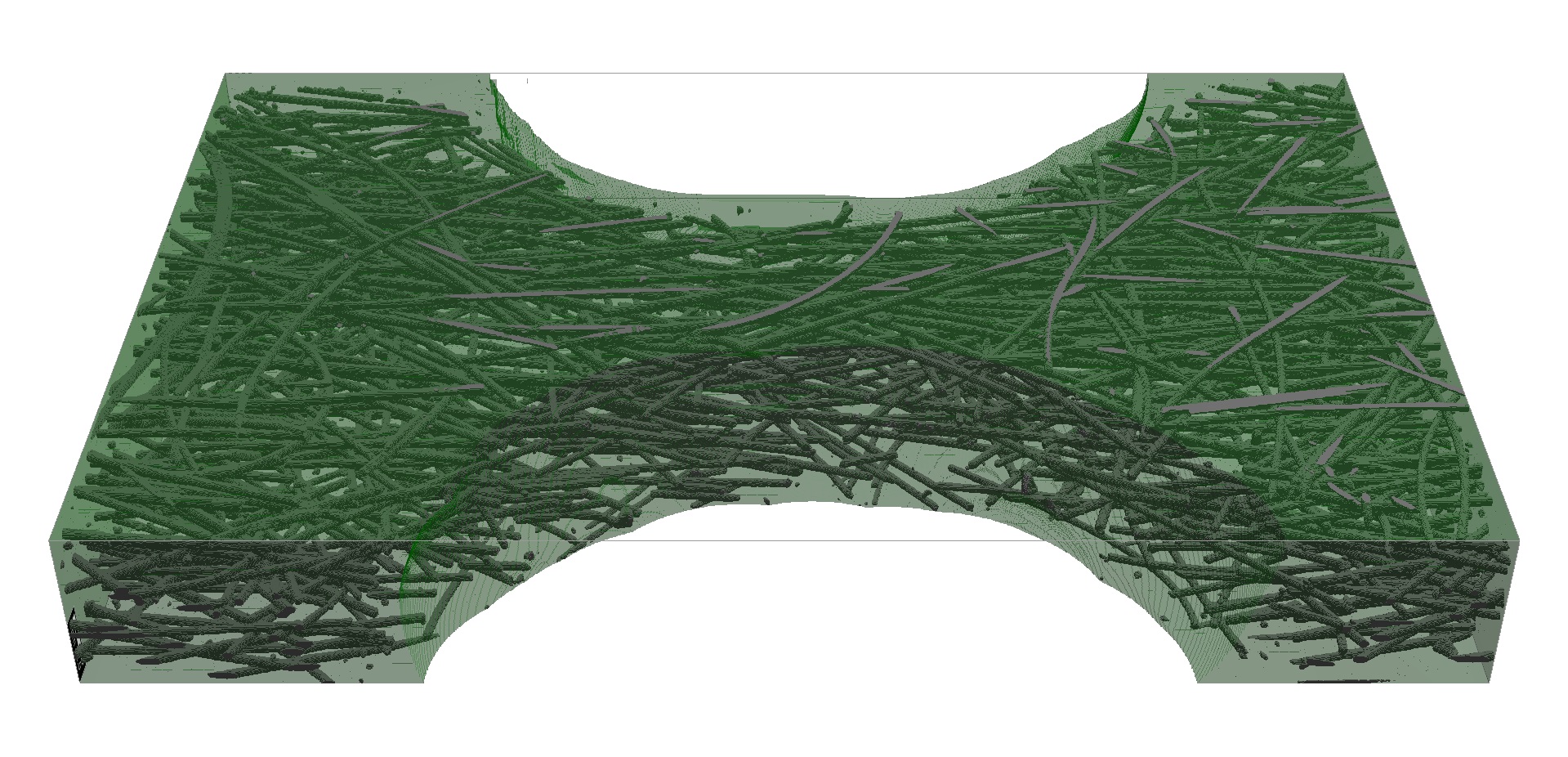

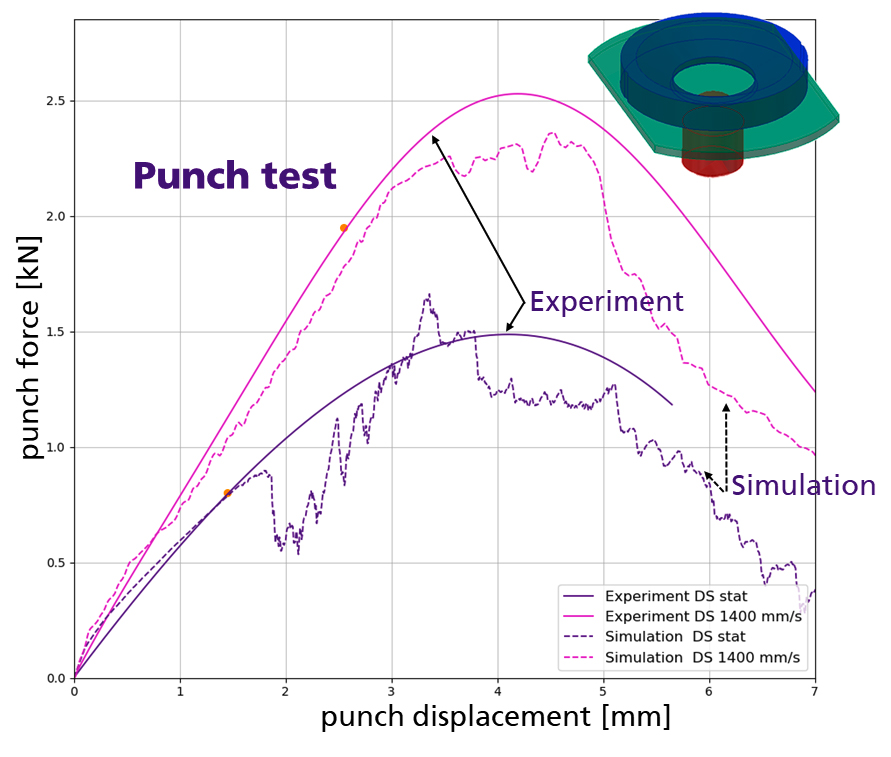

Unser Team aus dem Fraunhofer ITWM arbeitet im Projekt »REVIT« gemeinsam mit dem Fraunhofer-Institut für Werkstoffmechanik IWM daran Mikroskalenmodelle zu erstellen – mithilfe weniger physischer Messungen sowie CT-Scans. Auf deren Basis werden Materialkarten zur mechanischen Charakterisierung von Faserverbundwerkstoffen kalibriert. Das resultierende Materialmodell kann das makroskopische Materialverhalten mit hoher Genauigkeit beschreiben.

Faserverbundkunststoffe (FVK) gehören zur Klasse der Faserverbundwerkstoffe (FVW) und kommen in Bereichen wie der Automobilindustrie oder dem Leichtbau immer häufiger zum Einsatz, da sie sich schnell produzieren lassen und eine hohe Designfreiheit bieten. Aufgrund der geringen Prozesszeiten sind insbesondere faserverstärkte Spritzguss- und Pressmassen aus Kurz- oder Langfasern weit verbreitet. Die Qualitätsbeurteilung ist sehr komplex und erfordert sogenannte »Materialkarten«, die das spezifische Materialverhalten des FVK beschreiben. Deren Kalibrierung erfordert in der Regel eine Vielzahl von teuren Labortests, weshalb mittelständische Unternehmen bisher oft auf weniger präzise Materialkarten mit geringer Genauigkeit zurückgreifen mussten. Mit dem im Projekt entwickelten Ansatz bieten wir kleinen und mittelständigen Unternehmen (KMU) eine wesentlich effizientere und kostengünstige Lösung.

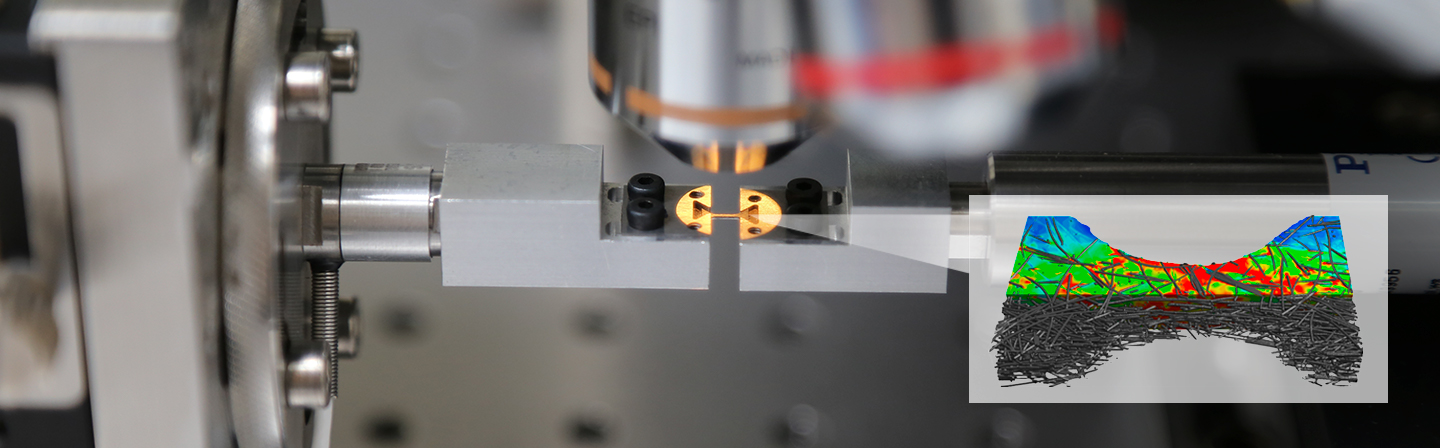

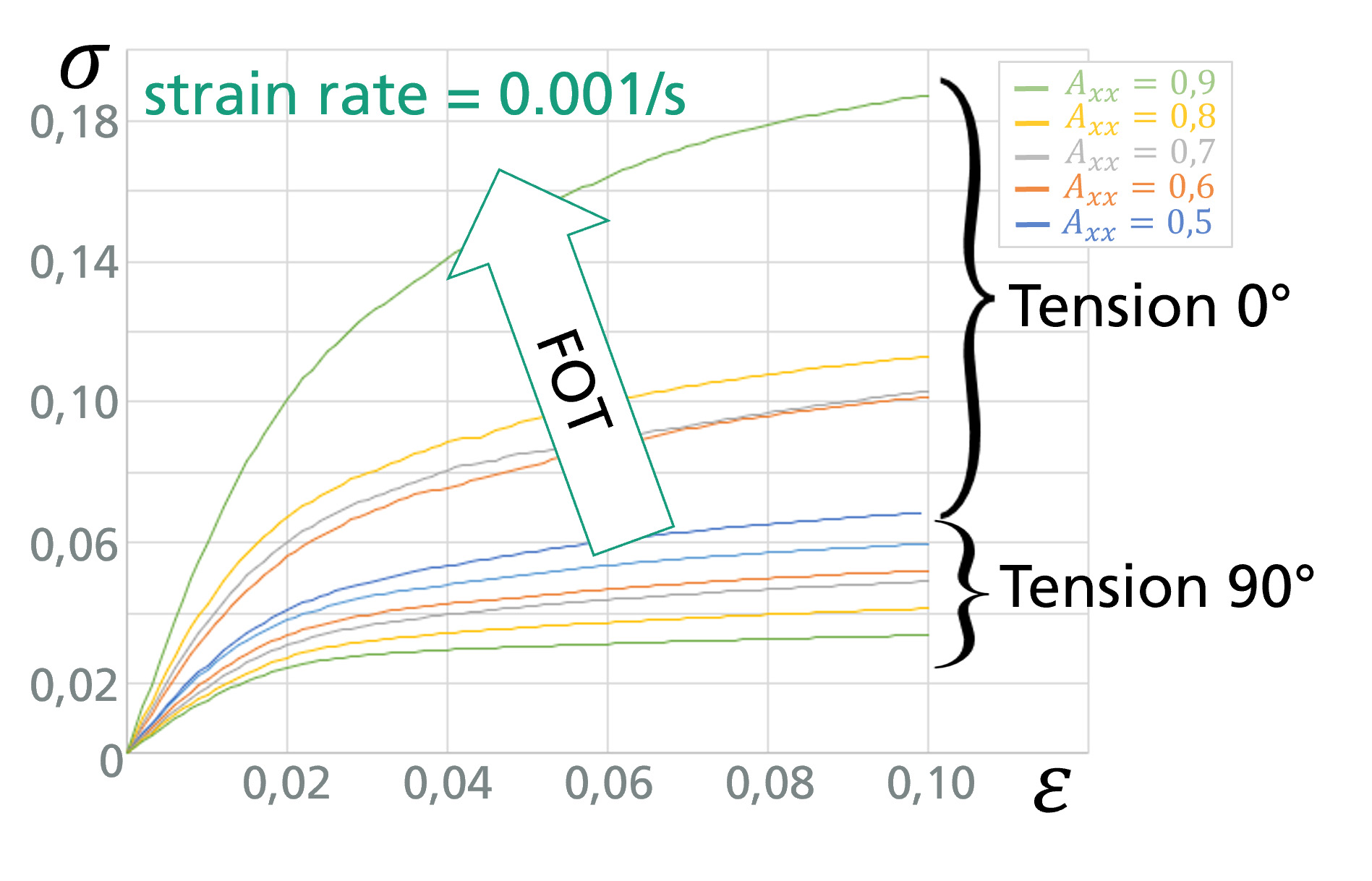

Das Verhalten von FVK-Bauteilen bei Belastung ist abhängig von der Ausrichtung der Fasern innerhalb des Kunststoffmaterials. Daher ist es notwendig, die Abhängigkeit des Werkstoffverhaltens von der Faser-Ausrichtung möglichst präzise zu ermitteln. Dies ist heute zwar bereits möglich, jedoch müssen dafür in der Regel etwa 250 Materialtests durchgeführt werden. Wir – ITWM-Expert:innen aus den Abteilungen »Strömungs- und Materialsimulation« und »Bildverarbeitung« sowie ein Team des Fraunhofer IWM – arbeiten daran, diesen Prozess durch wenige physische Versuche in Kombination mit virtuellen Messungen zu ersetzen.