Intelligente Maschinensysteme und Machine Learning (ML) verändern derzeit unsere Arbeitswelt dramatisch. Dabei sind die grundlegenden Konzepte dazu schon länger bekannt. Bereits 1959 führte Arthur Samuel den Begriff Machine Learning ein als »Forschungsgebiet, das Computer in die Lage versetzen soll, zu lernen, ohne explizit darauf programmiert zu sein«.

Datenbasiertes Maschinelles Lernen

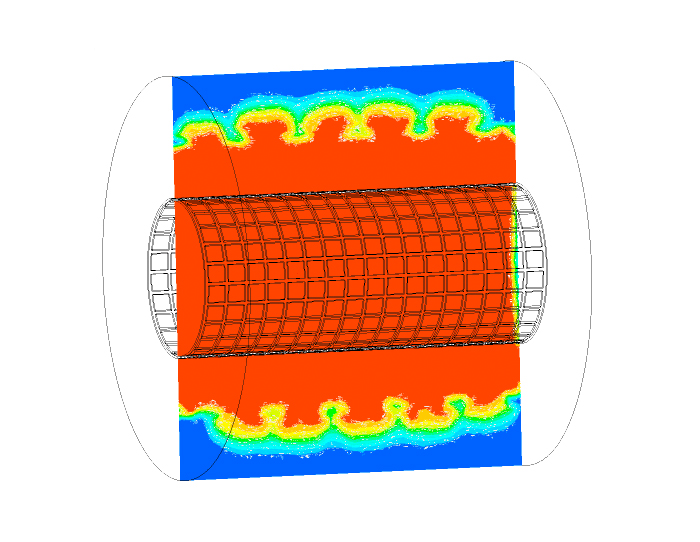

In der Umsetzung bedeutet Machine Learning, dass mit statistischen Methoden Algorithmen entwickelt werden, die lernen, in vorgegebenen Daten Muster und Gesetzmäßigkeiten zu erkennen. Dies wird beispielsweise genutzt, um mit ML-Methoden die Produktqualität aus den Prozessparametern zu prognostizieren. Die Güte der ML-Algorithmen und damit der Prognose hängt dabei entscheidend von der Qualität und Quantität der vorhandenen Daten ab.