FPM zeigt eine hervorragende Brauchbarkeit für Anwendungen in der Glasindustrie, da hier häufig Probleme mit freien Oberflächen auftreten, z.B. beim Gießen von Glas in Formen oder beim Transport von flüssigem Glas in offenen Rinnen. Hinzu kommen Problemstellungen mit zeitlich bewegter Geometrie.

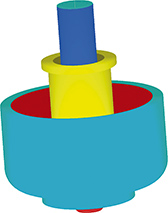

Simulation Befüllen eines Hohlzylinders

Für die Firma Schott Glas simulierten wir das einfache Befüllen eines Hohlzylinders mit einem extrem kurzen Glas. Ein solches Glas zeichnet sich dadurch aus, dass mit abnehmender Temperatur des Glases die Viskosität des Materials stark ansteigt und dieser Anstieg exponentiellen Charakter aufweist. Zur Befüllung des Zylinders wird ein Rohr zwischen die äußere und innere Zylinderwand eingebracht und während des Befüllens, entsprechend der steigenden freien Oberfläche, nach oben weggeführt. Eine der interessierenden technischen Fragestellungen ist nun, wie hoch man die Befüllungstemperatur wählen muss, damit der Zylinder einwandfrei befüllt wird und die Schmelze nicht vorher erstarrt.