Wachsende Anforderungen im Hinblick auf Filtrationseffizienz, Schmutzaufnahmekapazität und Standzeit lassen die Auslegung und Optimierung von Filterelementen zu einer großen Herausforderung werden. In immer mehr Anwendungsfeldern der Filtration zeigt sich, dass eine rein empirische Herangehensweise auf der Basis von Prototypen zu zeitaufwendig und kostspielig ist.

Eine Simulation unterstützt die Entwickelnden bei diesem Spagat: Sie berechnet alle relevanten Filterdesigneigenschaften – etwa Reinigungsleistung und Standzeit – und erlaubt somit eine effiziente, kostengünstige Entwicklung.

Modellierung und Simulation von Filtrationsprozessen

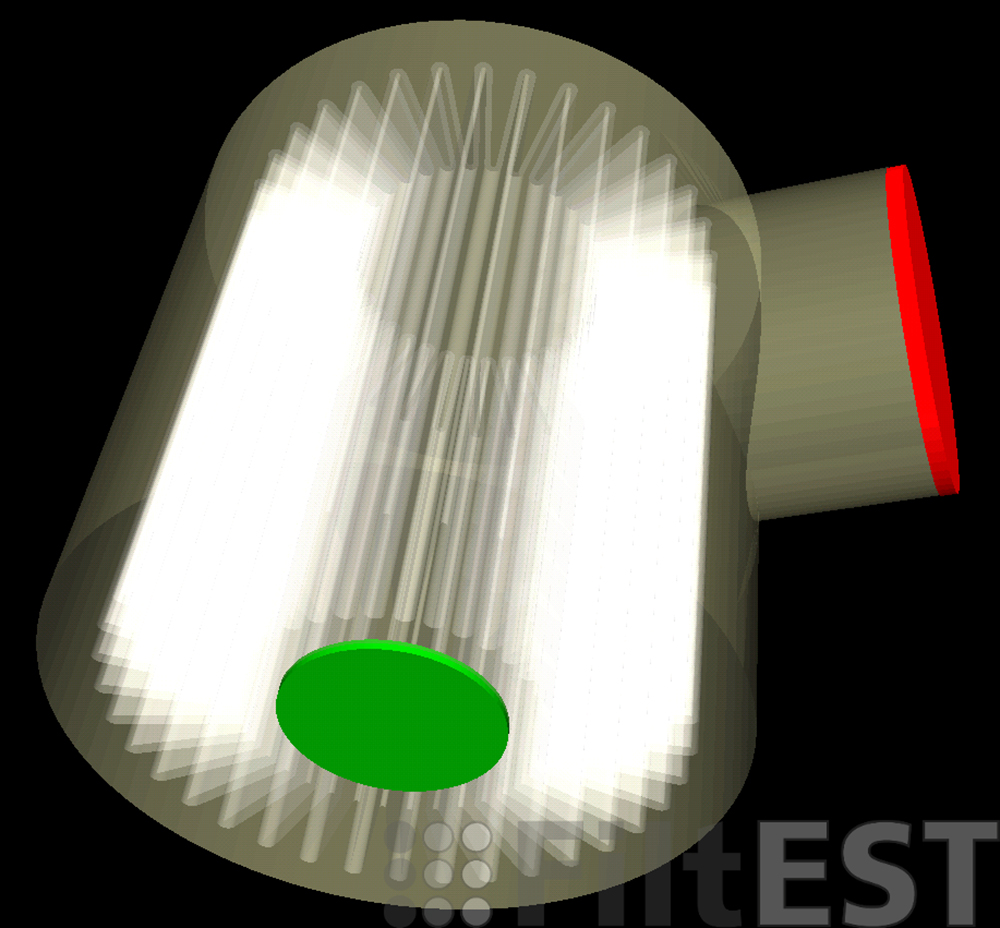

Um den Entwicklungsprozess zu beschleunigen und die Produktentwickler bei der optimalen Auslegung zu unterstützen, entwickeln wir die Filter Element Simulation Tool (FiltEST). Über ein Jahrzehnt Expertise und Erfahrung in der Modellierung und Simulation von Filtrationsvorgängen sind in dieser Simulationssoftware gebündelt.

FiltEST verwendet spezialisierte Modelle und numerische Verfahren

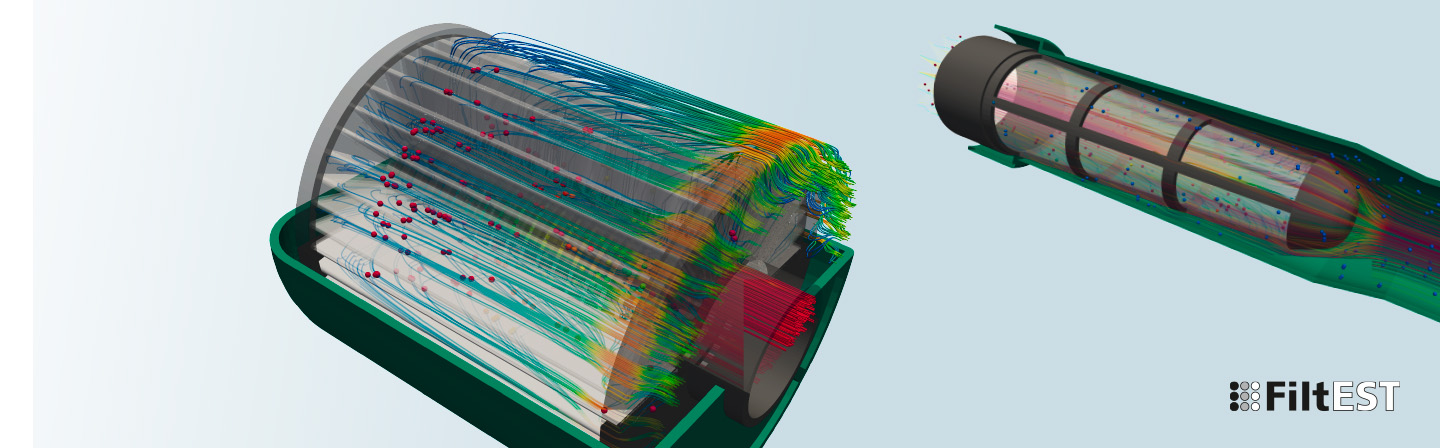

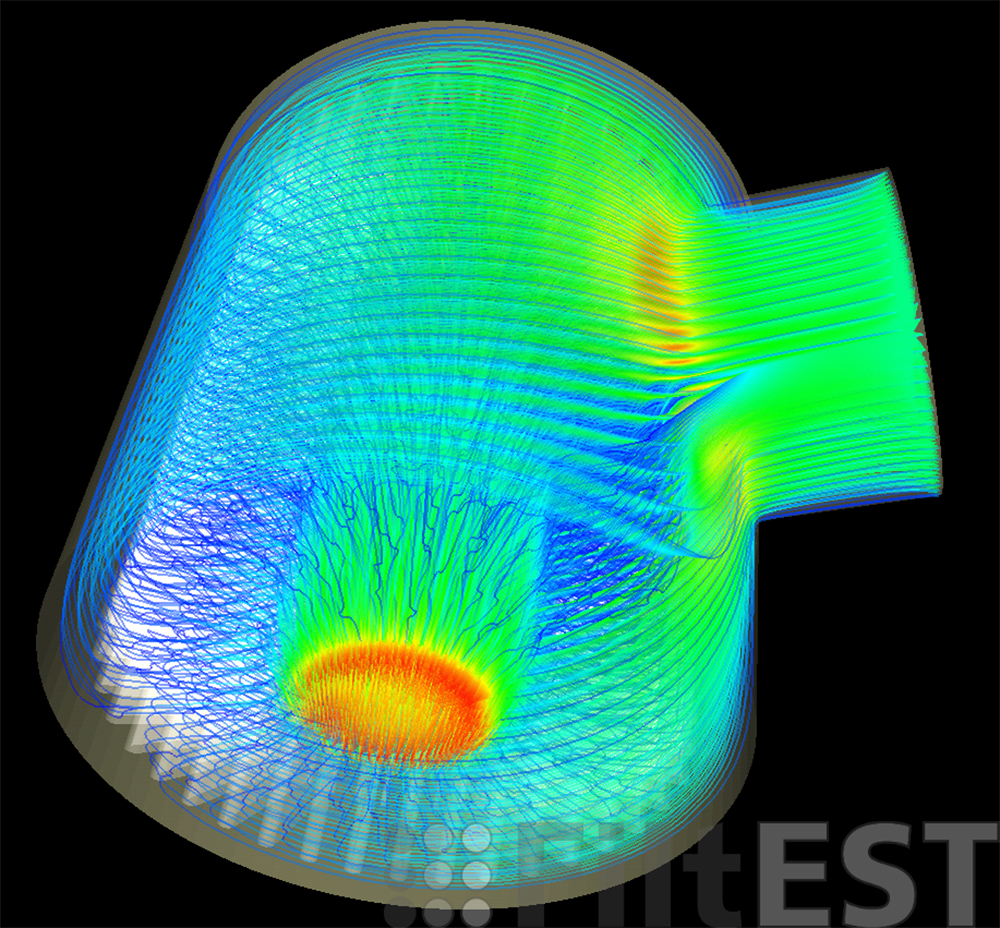

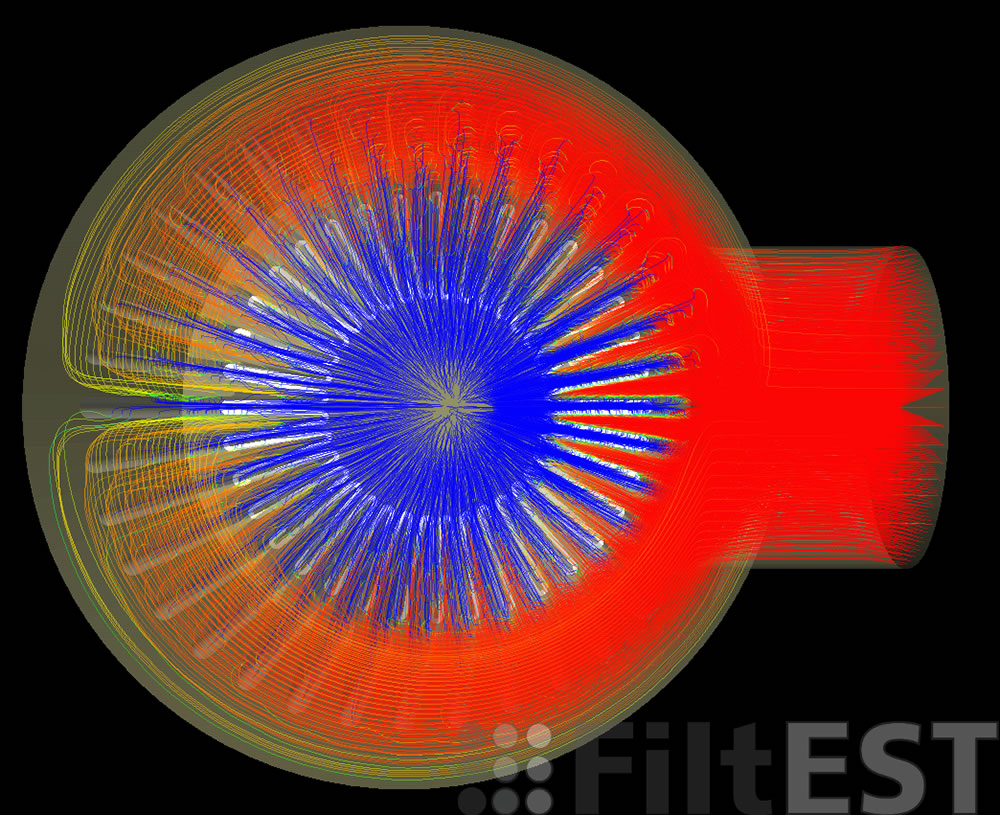

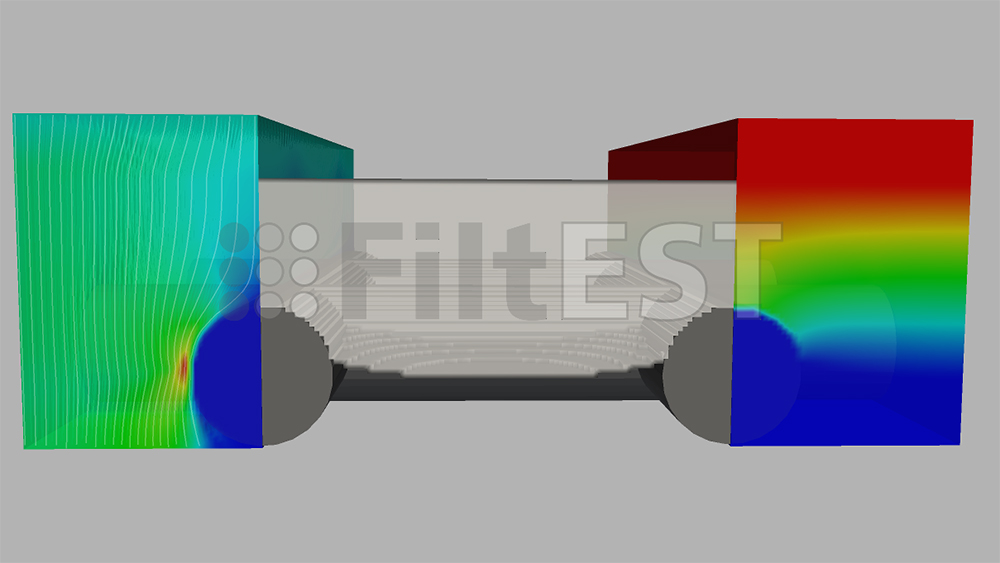

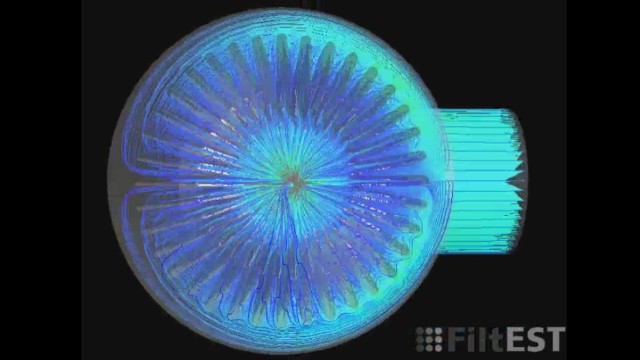

- zur Simulation der Strömung durch das Filtergehäuse und die Filtermedien

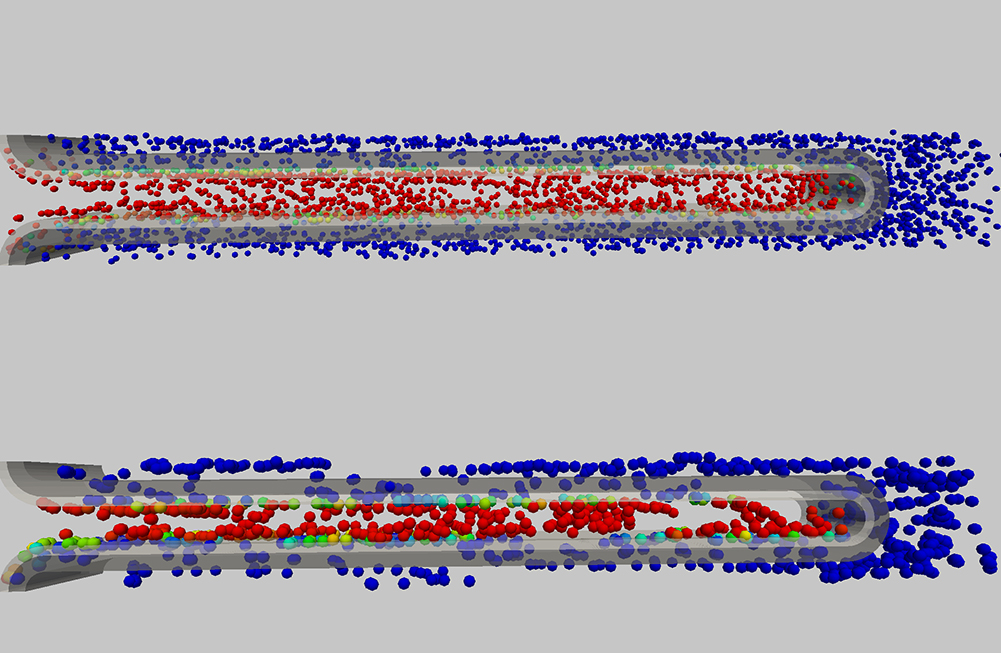

- zur Simulation des Partikeltransports und ihrer Abscheidung

- zur Berechnung der Entwicklung der Permeabilitätsverteilung sowie des Differenzdrucks infolge der Beladung