Additive Fertigungsverfahren sind heutzutage fester Bestandteil der industriellen Produktion für hochbeanspruchte und nur in kleinen Stückzahlen benötigte Bauteile – wie z. B. Schaufeln oder Kraftstoffdüsen für Gasturbinen. Neben der Luftfahrt ist der Automobilbau wegen seiner großen Produktvielfalt für die additive Fertigung prädestiniert. Im Rahmen des BMBF-Projekts CustoMat3D entwickeln wir gemeinsam mit Kooperationspartnern Ansätze in diesem Bereich. Das konkrete Ziel ist die simulationsgestützte Entwicklung und Qualifizierung von maßgeschneiderten Aluminiumwerkstoffen für die laseradditive Fertigung in der Automobilindustrie.

Additive Fertigung mittels selektiven Laserschmelzens modellieren und simulieren

BMBF-Projekt CustoMat3D

Neue Freiheitsgrade und Möglichkeiten in der Formgebung

Das Grundprinzip der additiven Fertigung, der schichtweise Aufbau, eliminiert viele Einschränkungen bezüglich der Formgebung. Im Gegensatz zu den etablierten Fertigungsmethoden ermöglicht dies, Strukturbauteile nicht mehr nur als »Einheitsstruktur« auf den Worst-Case-Lastfall auszulegen, sondern das variantenabhängige Leichtbaupotential voll auszunutzen.

Maßgeschneiderte Aluminiumwerkstoffe für die Automobilindustrie

Die derzeit verwendeten Aluminiumlegierungen sind im Allgemeinen nicht für einen speziellen Einsatzzweck maßgeschneidert und schöpfen somit das Kosten- sowie Gewichtsreduktionspotential nicht aus. Zudem ist der optimale Simulationsansatz noch Gegenstand aktueller Forschung.

In Kooperation mit MAGMA entwickeln wir neue Simulationsansätze für die dabei auftretenden, extrem schnellen Phasenumwandlungen und Erstarrungsprozesse sowie den sich daraus ergebenden Materialgefügen. Zur Vorhersage des Verzugs berücksichtigen wir alle relevanten Längen- und Zeitskalen. Das heißt es werden besonders einbezogen:

- die Details des Pulvers sowie des Schmelzbads in der Nähe des Lasers

- die Auswirkungen des punktförmigen Wärmeeintrags durch den Laser auf die Eigenspannungs- und Temperaturverteilung im gesamten Bauteil

Wir entwickeln eine simultane Mehrskalenmethode, die das Bauteil in ein Nah- und Fernfeld unterteilt und – an die lokalen physikalischen Gegebenheiten angepasst – modelliert und diskretisiert.

Video: Simulation einer Laser-Pulverbett-Fusion auf der Mikroskala

Datenschutz und Datenverarbeitung

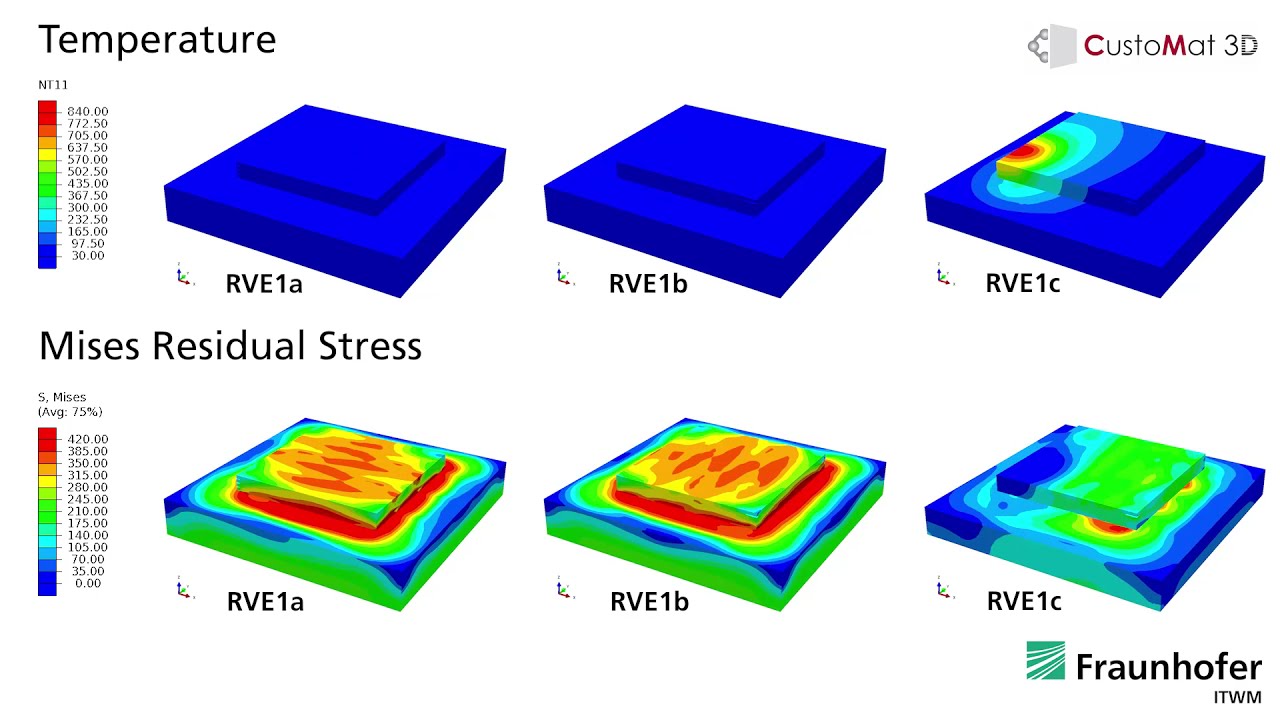

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyIm Video ist die Simulation einer Laser-Pulverbett-Fusion auf der Mikroskala zu sehen. Im Vergleich stehen sieben Schichten nebeneinander – jeweils mit verschiedenen Abtaststrategien, sowohl mit als auch ohne Stützstruktur. Im Detail erklärt:

Beim 3D-Druck verursachen hohe Temperaturen, bzw. starke Temperaturänderungen Eigenspannungen in den gedruckten Strukturen, dass sich das Material verzieht (englischer Fachausdruck: warpage oder warping). Das kann die Funktionalität des Materialseinschränken. Besonders hohe und kritische Eigenspannungen treten häufig in den ersten Schichten auf, die auf die Grundplatte gedruckt werden.

Mit der thermomechnischen Simulation des Druckens von mehreren Schichten werden nicht nur die Strukturen selbst, sondern auch deren Anbindung an die Grundplatte – d.h. die Stützstrukturen – optimiert. In der mittleren Spalte (RVE1b) wird gegenüber der linken Spalte (RVE1a) in jeder zweiten Schicht die Scanrichtung um 90° gedreht. In der rechten Spalte (RVE1c) wird gegenüber der mittleren Spalte (RVE1b) zuerst eine Stützstruktur auf die Grundplatte und dann die sieben Schichten auf diese Stützstruktur gedruckt. Die Eigenspannungen sind mit Stützstruktur wesentlich kleiner.

Partner im Projekt CustoMat 3D

Das Bundesforschungsministerium für Bildung und Forschung fördert das Projekt »CustoMat 3D« im Rahmen der BMBF-Ausschreibung ProMat_3D. Im Projekt arbeiten wir mit anderen Forschungsinstituten und vielen Partnern der Industrie zusammen:

- Altair Engineering

- Concept Laser GmbH

- Daimler AG

- ECKA Granules Germany GmbH

- EDAG ENGINEERING GmbH

- FKM Laser Sintering

- Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT

- Leibniz-Institut für Werkstofforientierte Technologien IWT

- MAGMA Gießereitechnologie GmbH