In dem vom Bundesministerium für Wirtschaft und Klimaschutz geförderten Projekt »DigiLaugBeh« entwickelten unsere Forschenden Digitale Zwillinge, mit deren Hilfe die Materialauswahl von Laugenbehältern in Waschmaschinen optimiert werden kann. Durch die Simulation der Komponenten aus faserverstärkten Kunststoffen finden die Projektbeteiligten heraus, wie ein Bauteil aussehen muss, das lange hält und gleichzeitig die Geräte energieeffizienter sowie ressourcenschonender gestaltet. Mit dem Projektabschluss steht nun ein validierter Simulationsansatz zur Verfügung, der die Entwicklung leichter und langlebiger Bauteile effizienter macht – mit erheblich weniger aufwendigen Prototypentests.

Leichtbau und lange Fasern sparen Energie mithilfe von Simulationen

BMWK-Projekt »DigiLaugBeh«: Digitaler Zwilling optimiert Laugenbehälter von Waschmaschinen

Faserverstärkter Kunststoff und Leichtbau sind in der Produktion von Fahrzeugen, aber auch bei der Materialwahl von Haushaltsgeräten kaum mehr wegzudenken. Bei Waschmaschinen kommen bisher meist spritzgegossene Bauteile aus kurzfaserverstärkten Thermoplasten (SFT) zum Einsatz. Sie haben Faserlängen zwischen 200 und 350 Mikrometern. Seit März 2021 gelten EU-weit neue Umwelt-Labels. Diese teilen alle Waschmaschinen in Effizienzklassen von A bis G ein. Labels mit A und Pluszeichen gibt es nicht mehr. Das neue Label A hat sehr hohe Anforderungen. Kundinnen und Kunden achten aufgrund gestiegener Energiepreise beim Kauf bewusster auf die Zertifikate.

Nichts leichter als waschen – auf die Fasern kommt es an

Um diese erhöhten Anforderungen zu erfüllen sind höhere Schleudergeschwindigkeiten und damit einhergehend höhere mechanische Lasten nötig. Die bisher verwendeten kurzfaserverstärkten Kunststoffe werden dem nicht gerecht. Im Projekt zeigt sich, dass langfaserverstärkte Kunststoffe eine gute Alternative sind. Bei »DigiLaugBeh« steht ein Demonstrator im Fokus, an dem wir digitale Auslegungen immer wieder validieren und erproben. Es wird der Laugenbehälter einer Waschmaschine simuliert, der das Trocknen und Waschen in einem Gerät ermöglicht.

Der Prozess setzt hohe Anforderungen an das Material in der Wanne – nicht nur an die mechanischen Eigenschaften und die Lebensdauer, sondern auch an die Energiebilanz. Nicht jeder Kunststoff kommt langfristig mit Lauge klar und gleichzeitig gilt schnelleres Schleudern und Leichtbau mit langen Fasern als die Lösung beim Energie sparen. Das erfordert auch robustes Material. Der widerstandsfähige Kunststoff Polypropylen ist eine Möglichkeit, dies zu lösen. Die steigende Faserlänge (zwei bis drei Millimeter im Bauteil) verlängert die Lebensdauer des Materials.

Simulationskette bis zum Schluss gedacht

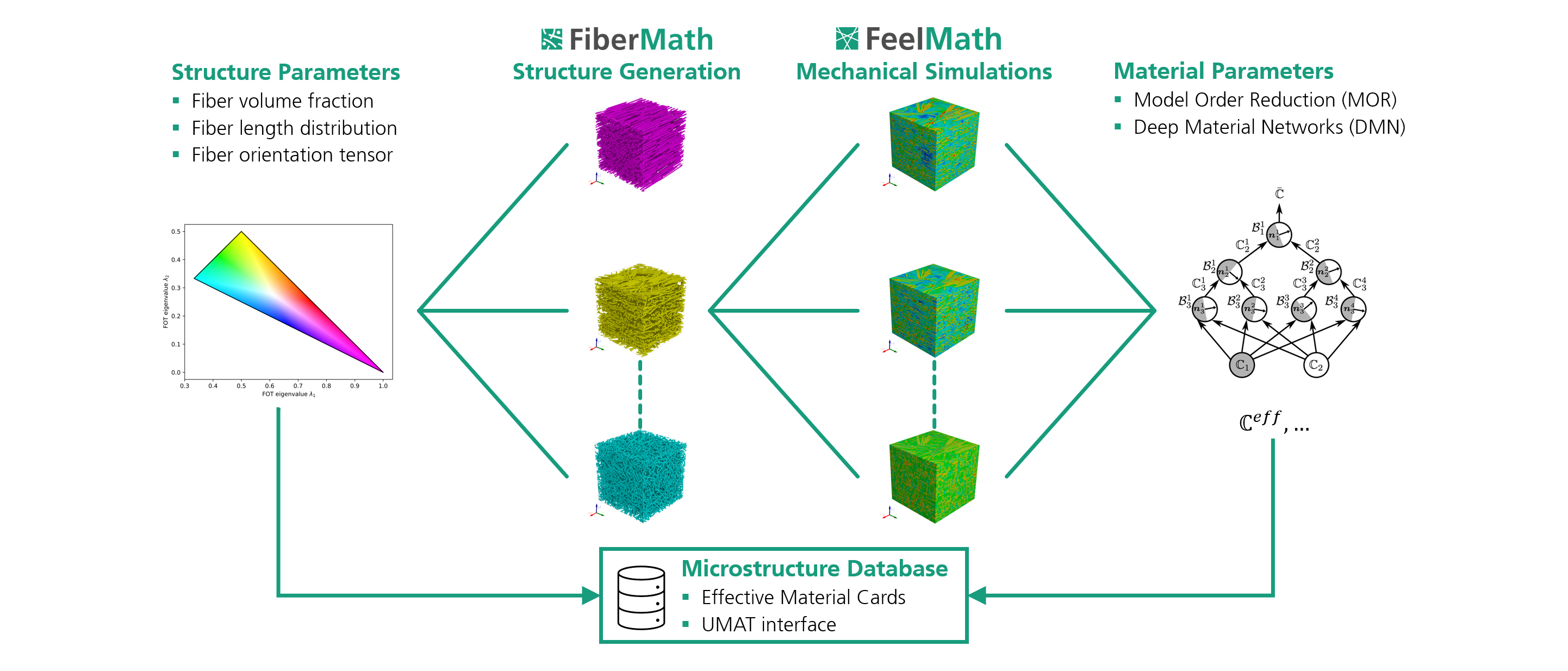

Das interdisziplinäre Team hat sich aber noch mehr vorgenommen: Die Entwicklung einer geschlossenen Simulationskette, die das Bauteil unter Berücksichtigung der Herstellung im Spritzguss- bzw. Schaumspritzgussverfahren optimiert.

Das Team kombiniert dafür in vielen Schritten verschiedene Simulationsverfahren. Außerdem wird die Umweltbilanz mitgedacht – vom CO2-Fußabdruck, dem Energieverbrauch bis hin zum Recycling.

Das Besondere: Die wesentlichen Materialkennwerte lassen sich aus wenigen Messungen an standardisierten Zugstäben gewinnen – etwa zur Faserlängenverteilung, Faserorientierung und dynamischen Steifigkeitsdegradation. Diese Informationen werden anschließend in ein multiskaliges Simulationsmodell überführt.

Simulation statt Prototypen

Für die Ermüdungsanalyse wurde die lokale Mikrostruktur – also Faserorientierung und -länge – aus der Spritzgusssimulation (Moldflow) extrahiert und in ein Finite-Elemente-Netz überführt. Hierfür wurde ein am Fraunhofer ITWM entwickeltes Mapping-Tool verwendet.

Die berechneten Ergebnisse zeigten eine gute Übereinstimmung mit experimentellen Daten. Bei Annahme isotroper Faserorientierung wird die Lebensdauer deutlich unterschätzt, da insbesondere in den Rippen des Laugenbehälters die Fasern vor allem in Lastrichtung orientiert sind. Gerade die präzise Vorhersage der Lebensdauer über Millionen Lastzyklen hinweg – also im Schwerpunkt der Langzeitermüdung – stellt enorme Anforderungen an das mathematische Modell. Die realitätsnahe Abbildung der Mikrostruktur mit Multiskalenmethoden war dabei entscheidend für die Genauigkeit der Prognose.

Nutzen für die Industrie

Mit dem Projekt ist es gelungen, den Ermüdungsnachweis langfaserverstärkter Kunststoffbauteile weitgehend zu digitalisieren – von der Materialcharakterisierung bis zur Bauteilbewertung. Ziel der weiterentwickelten Simulationsmethoden ist es, genauere Vorhersagen zu schaffen – bei möglichst geringem Messaufwand.

Das digitale Simulationsverfahren ermöglicht weniger physische Prototypentests – das spart Unternehmen Zeit und Kosten. Material- und Geometrievarianten lassen sich schnell und flexibel im virtuellen Raum prüfen. Gleichzeitig schafft der Ansatz die Grundlage für sicheren Leichtbau: Komponenten halten höheren mechanischen Belastungen stand und erfüllen damit auch die verschärften Anforderungen der neuen EU-Energielabel.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyErmüdungsversuch Laugenbehälter einer Waschmaschine (kurz vorm Versagen bei 15 000 Lastwechseln)

Ausblick und Weiterentwicklung in Zukunft

Die Basis zum Vorgehen bildet eine langjährige Kooperation zwischen BOSCH und dem Fraunhofer ITWM, in der die Machbarkeit eines solchen Ansatzes bereits für SFT im industriellen Forschungsumfeld erfolgreich gezeigt wurde. Zum Projektende von »DigiLaugBeh« wird ein an die erhöhten Anforderungen angepasster Demonstrator ausgelegt, gefertigt und erprobt. Der Digitale Zwilling wird immer wieder im Real-Experiment validiert und angepasst.

Unsere Partner

- Robert Bosch GmbH (Projektleitung)

- Math2Market GmbH

- Universität Stuttgart, Institut für Akustik und Bauphysik (IABP)

- Universität Stuttgart, Institut für Siedlungswasserbau, Wassergüte- und Abfallwirtschaft (ISWA)

- RWTH Aachen, Lehrstuhl für Kunststoffverarbeitung

- Plastics Engineering Group GmbH (PEG), Spin-off der Hochschule Darmstadt

Die zwei assoziierten Partner BSH Hausgeräte GmbH und Celanese Services Germany GmbH stellen Geräte und Material.

Projektförderung und -laufzeit

Das Projekt »DigiLaugBeh« wurde vom Bundesministerium für Wirtschaft und Klimaschutz im Rahmen des Technologietransfer-Programms Leichtbau (TTP LB) gefördert. Es lief von Januar 2022 bis Juni 2025 und hatte zum Ziel, den Ermüdungsnachweis für langfaserverstärkte Kunststoffbauteile zu digitalisieren.