Autositze haben eine sehr komplexe Struktur. Sie bestehen aus Rahmen, tragenden Strukturen wie Federn und Balken, Heiz- oder sogar Kühlsystemen, Rücken- und Sitzpolstern usw. Letztere werden aus Polyurethanschäumen (PU-Schaum) hergestellt, die unterschiedliche Härtegrade aufweisen können. Denn manchmal ist es beispielsweise wünschenswert, in den mittleren und seitlichen Teilen der Kissen verschiedene Arten von Schaumstoff zu verwenden. Aufgrund der Komplexität der Sitzkonstruktion ist das reaktive Spritzgießen von PU-Schaum sehr schwierig zu handhaben. Unser FOAM-Löser simuliert den Expansionsprozess von PU-Schäumen in beliebigen Geometrien und bietet die Möglichkeit, die Schaumbildung und resultierende Schaumdichte vorab zu berechnen.

Simulation der PU-Schaumexpansion beim reaktiven Spritzgießen von Autositzen

Projekt in Zusammenarbeit mit Fehrer Automotive, Audi und Fraunhofer ITWM

Die Schritte zum optimalen Ausschäumen

Der Prozess unterteilt sich in folgende Schritte: Zunächst wird das Material in die offene Form gespritzt. Während dieses Vorgangs beginnt der Schaum bereits zu expandieren. Dann wird die Form geschlossen und manchmal gekippt, damit der Schaum unter Nutzung der Schwerkraft in eine bestimmte Richtung fließen kann. In der geschlossenen Form dehnt sich der Schaum weiter aus, bis er den gesamten Hohlraum ausfüllt.

Die Einspritzphase ist gekennzeichnet durch vordefinierte Einspritzwege und die Menge des eingespritzten Materials. In dieser Phase ist es sehr wichtig, die richtige Materialmenge zu wählen, um am Ende des Prozesses eine gleichmäßige Schaumdichte zu erreichen.

Reiternavigation

Einspritzen des PU-Schaums in die offene Form

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyProzesssimulation des reaktiven Spritzgießens einen Autositzes aus PU-Schaum: Der Schaum wird in eine offene Form gegossen. © Fraunhofer ITWM

Aufschäumen des PU-Schaums in der geschlossen Form

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyProzesssimulation des reaktiven Spritzgießens einen Autositzes aus PU-Schaum: Der Schaum expandiert weiter nach dem die Form geschlossen ist. © Fraunhofer ITWM

Simulationstool FOAM unterstützt auch bei Entlüftung im Prozess

Das Aufschäumen erfolgt unter Freisetzung von Kohlendioxid. Der Gasüberschuss wird daher durch Entlüftung aus der Form abgeführt. Eine entscheidende Frage ist die Anordnung der Entlüftungen, durch die das Gas aus der geschlossenen Form entweichen kann. Eine falsche Anordnung der Entlüftungsdüsen führt zu Gasblasen oder sogar zu großen ungefüllten Hohlräumen. All diese wichtigen Aspekte werden mit dem Simulationstool FOAM angegangen.

Projektziel und Zusammenarbeit: Vom Experiment zur Simulation

Ziel des Projektes zwischen Fehrer Automotive, Audi und unserem Institut war es, die Fähigkeiten des Simulationswerkzeuges FOAM hinsichtlich der Vorhersage der Expansion von Polyurethanschaum sowohl in vereinfachten Kavitäten (Hohlräumen) als auch in einer realen Autositzgeometrie zu validieren. Letztere wurde von Audi zur Verfügung gestellt. Alle Experimente wurden von Fehrer Automotive durchgeführt.

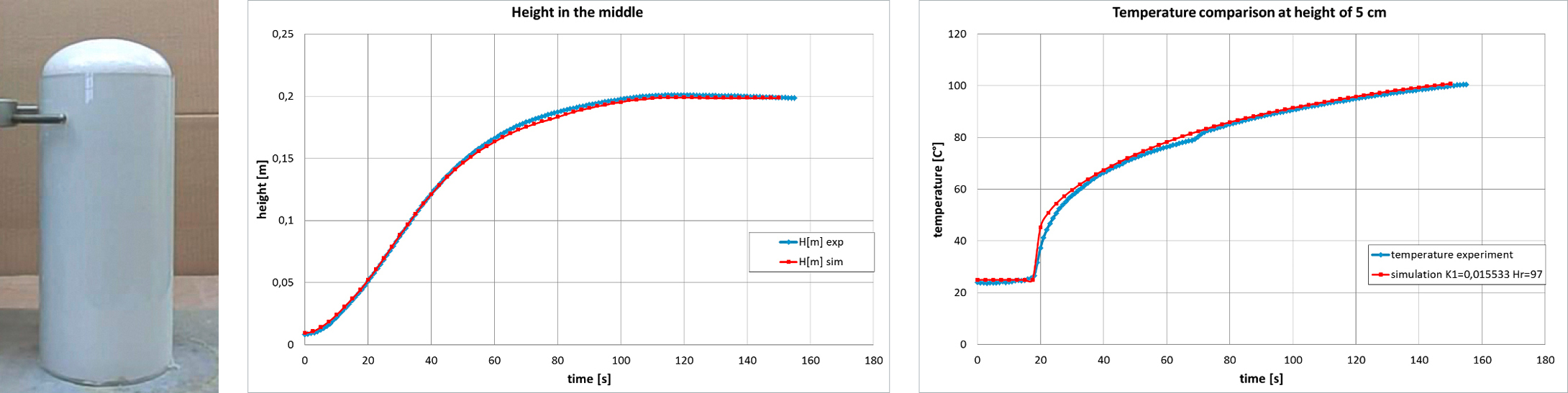

Zu Beginn des Projekts wurden zwei Schaumsysteme ausgewählt. Für jedes System führte Fehrer Automotive vereinfachte Schaumexpansionsversuche durch, die Aufschluss über die zeitliche volumetrische Expansion und die zeitliche Entwicklung der Schaumtemperatur gaben. Eine definierte Menge Schaummaterial wurde in ein zylindrisches Rohr eingespritzt (siehe Bild 1) und sowohl die Schaumhöhe an der Mittellinie als auch die Schaumtemperatur an der Sensorposition 5 cm vom Boden gemessen. Diese Daten waren die Ausgangsdaten für den Identifikationsschritt der Eingangsparameter des FOAM-Modells. Auf dieser Grundlage kalibrierten wir die Eingabedaten des Modells so, dass sie mit den Experimenten übereinstimmten. In Abbildung 1 zeigen wir den Vergleich zwischen experimentellen Daten und Simulationsergebnissen der Höhe in der Mitte und der Temperaturen an der Sensorposition rechts.

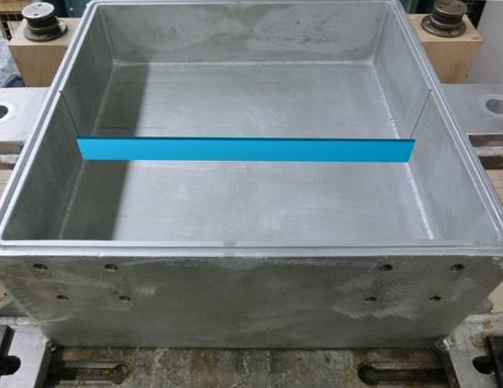

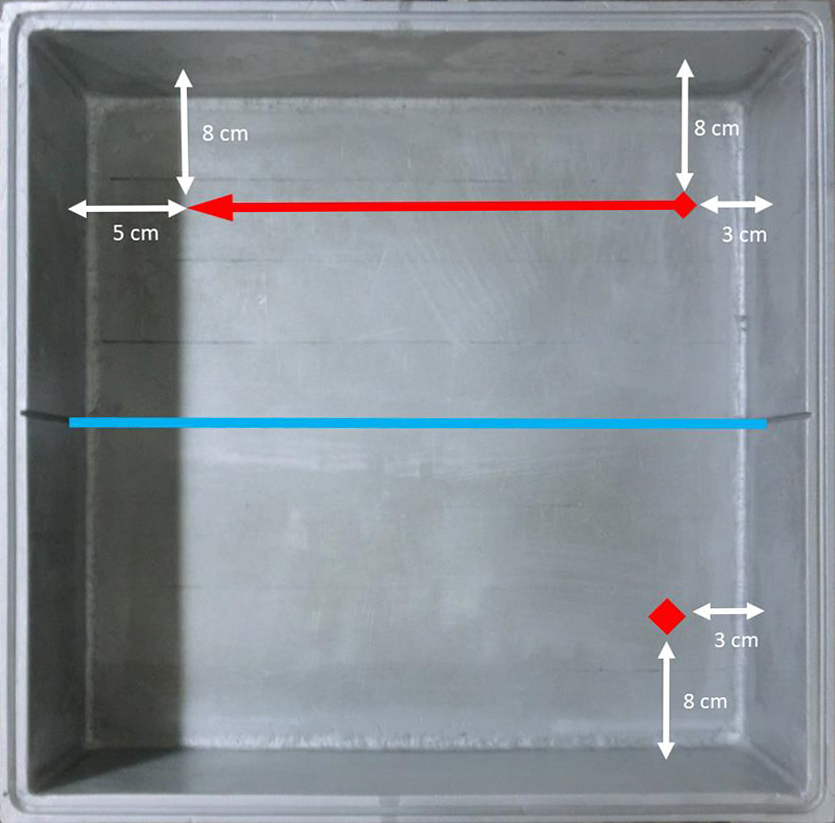

Nach erfolgreicher Modellkalibrierung wurden Validierungstests in einer Kastengeometrie durchgeführt (Abbildung 2a). Es wurden verschiedene Konfigurationen mit und ohne Trennwand, mit und ohne Neigung getestet. In allen Fällen wurde eine definierte Materialmenge in den offenen Kasten eingespritzt – entweder im Punkt- oder Linienspritzverfahren (Abbildung 2b, mit roter Farbe gekennzeichnet). Die Form wurde nach dem Schuss mit einem transparenten Deckel geschlossen. Die Schaumausdehnung wurde mit einer Kamera gefilmt. So wurde die Entwicklung der Schaumfront zur Validierung der Simulationsergebnisse genutzt.

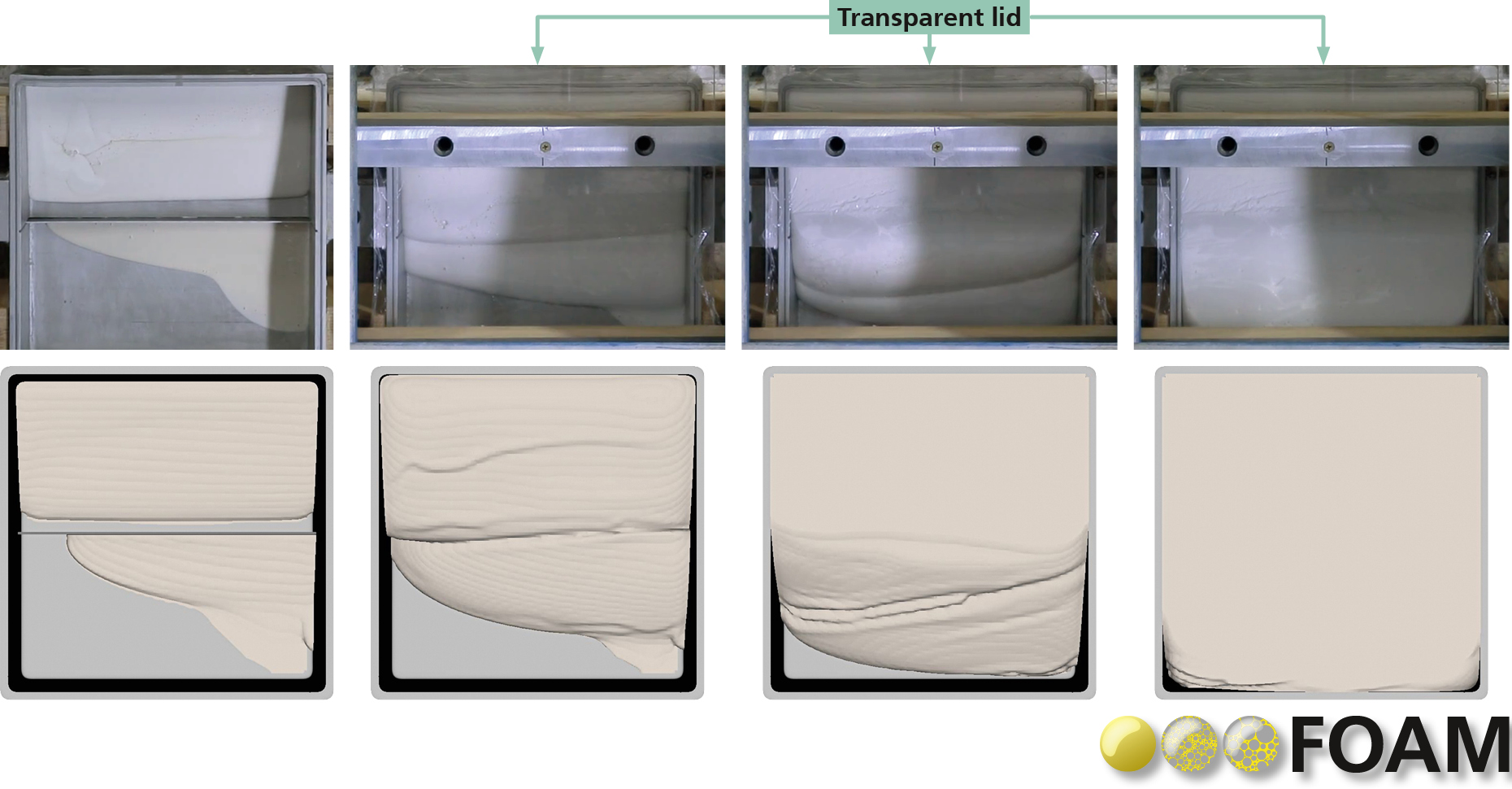

Simulation und Experiment Linienpunktinjektion

In Abbildung 3 sind ein Vergleich von Simulation und Experimenten für einen Linienpunktspritzpfad dargestellt. Der Kasten ist um 10° geneigt und das Material wurde zuerst entlang des Linienwegs eingespritzt. Später folgte die Injektion in einer Punktposition unten links (Abbildung 2b). Nach dem Füllen des Linienwegs bedeckt der Schaum den Teil zwischen der Trennwand und der Stirnwand vollständig. In dem anderen Kastenteil fließt der Schaum aufgrund einer Neigung von 10° zuerst in Richtung des Einsatzes. Danach dehnt sich der Schaum weiter aus und breitet sich in der linken Hohlraumwand aus (Abbildung 3, linke Darstellung). Der Schaum aus dem oberen Teil überströmt den Einsatz und berührt den oberen transparenten Deckel.

Sowohl im Experiment als auch in den Simulationen ist die Schaumfrontlinie zwischen den in den oberen und unteren Teil des Kastens gespritzten Materialien deutlich zu erkennen (Abbildung 3, mittlere Diagramme). Der Schaum dehnt sich weiter aus, füllt den Raum zwischen dem Boden und dem transparenten Deckel aus, fließt gegen die Rückwand des Kastens und füllt schließlich den Hohlraum vollständig (Abbildung 3, rechtes Bild). In diesem Fall erfolgt die Entlüftung durch die seitlichen Schlitze zwischen dem transparenten Deckel und den Wänden.

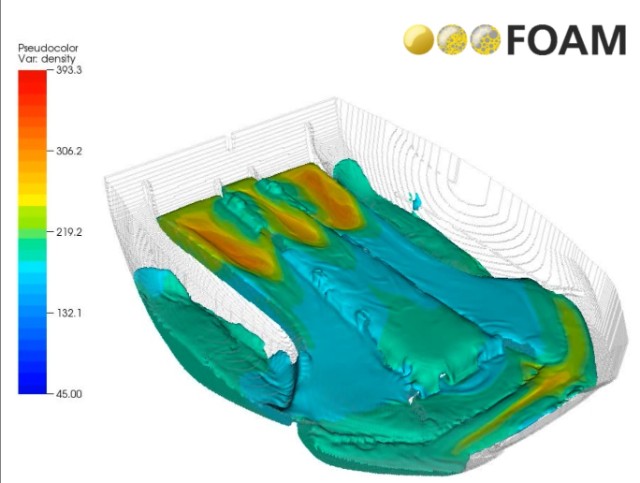

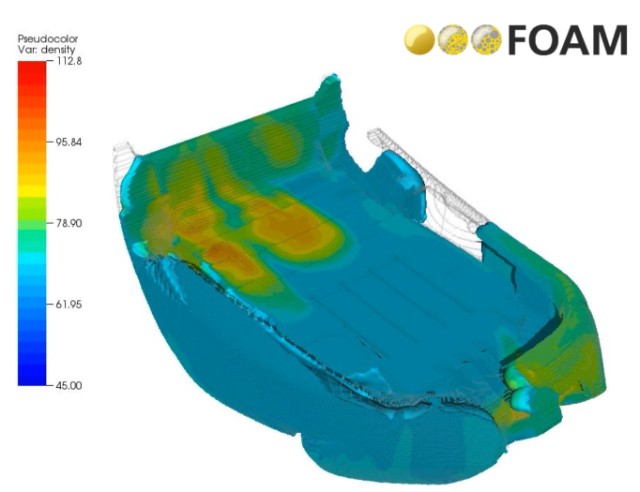

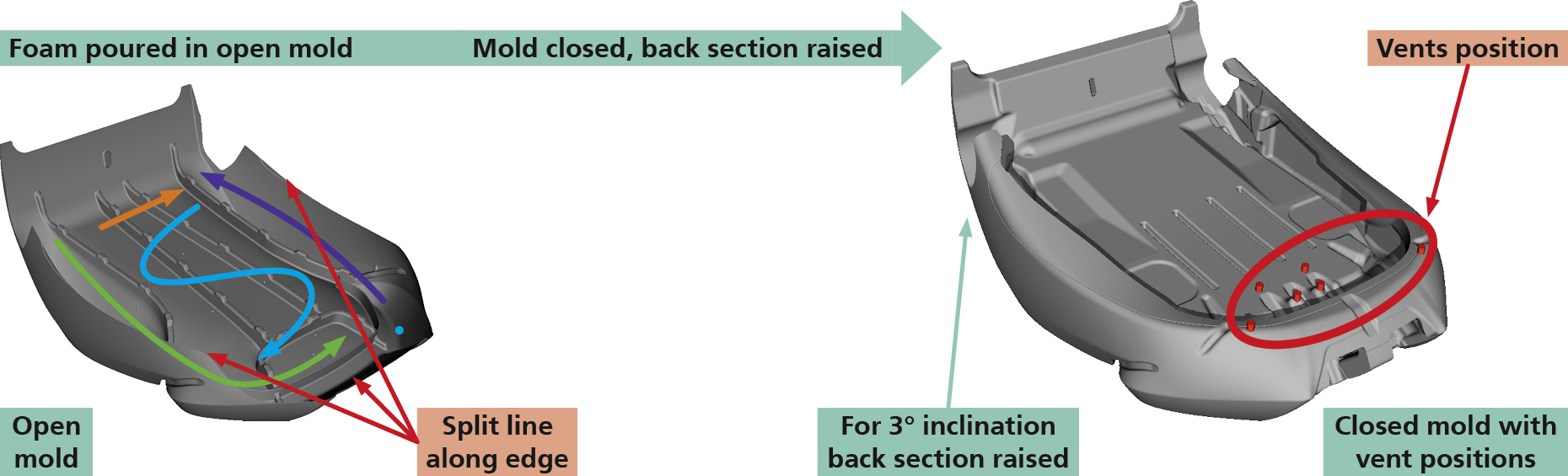

Autositzgeometrie: FOAM spart Versuche, Geld und Zeit

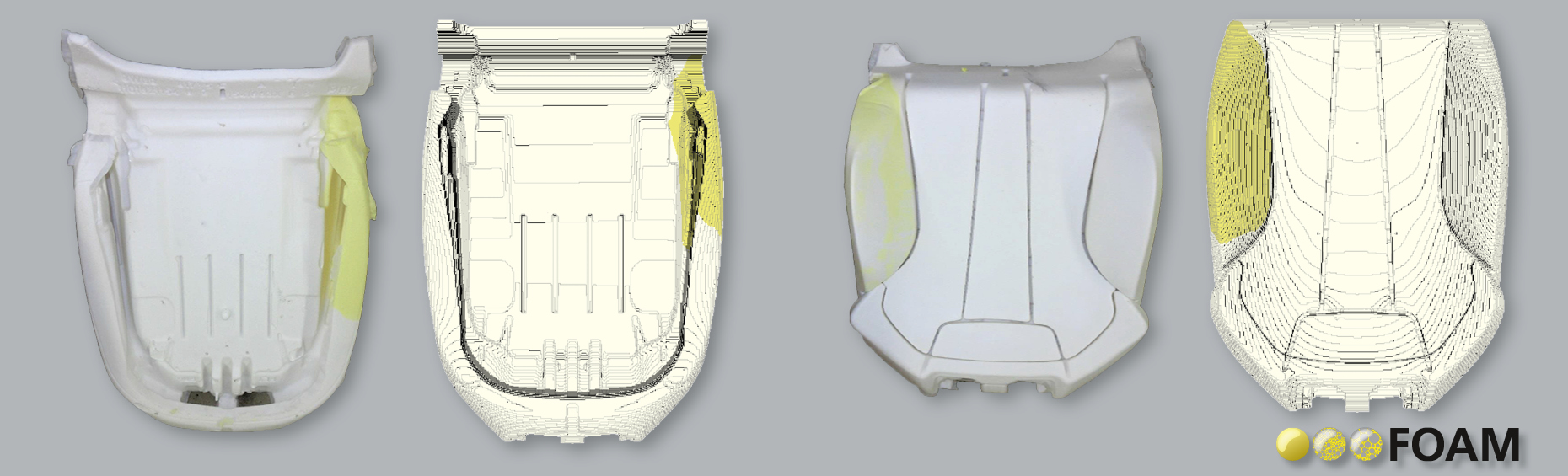

Abbildung 4 zeigt eine von Audi bereitgestellte reale Autositzgeometrie. In diesem Fall wurden zwei Schaumsysteme verwendet. Im mittleren Kavitätsbereich wurde weicherer Schaum eingespritzt, während in den Seitenbereichen des Sitzes ein härteres Schaumsystem zum Einsatz kam. Die Abbildung 4 oben rechts zeigt schematisch die Injektionspfade. Der Prozess beginnt mit dem Einspritzen des Schaums in die offene Form; nach einer gewissen Zeit wird die Form geschlossen und gleichzeitig das hintere Formteil um 3° angehoben. Die in der geschlossenen Form eingeschlossene Luft und das – während des Expansionsprozesses erzeugte – Gas werden durch die Entlüftungsöffnungen sowie durch die Spaltlinie entlang der Kante zwischen dem unteren und dem oberen Formteil freigesetzt. Der Schaum für jeden Einspritzschuss wurde in getrennten Versuchen eingefärbt, um die endgültige Schaumposition aus verschiedenen Gießwegen zu verfolgen. Im Labor war es jedoch nicht möglich, die farbigen Teile zwischen den verschiedenen Schüssen eindeutig zu trennen, daher sind leichte Abweichungen möglich. In FOAM haben wir Marker verwendet, um die Position des Schaums für jeden der verwendeten Einspritzwege zu verfolgen.

Abbildung 5 zeigt die endgültige Position des Schaums aus dem violetten Injektionspfad, der in Abbildung 4 dargestellt ist. Die Simulation zeigt eine sehr gute qualitative Übereinstimmung mit den Experimenten bezüglich der Ober- und Unteransicht. Nachdem der Schaum aus der Form entfernt worden war, wurde das Kissen in Scheiben geschnitten. Dies ermöglichte uns einen weiteren Vergleich zwischen der Simulation und den experimentellen Ergebnissen.

FOAM hat sich als Simulationswerkzeug zur Vorhersage der Schaumströmungsausdehnung in komplexen Bereichen bewiesen. Es ermöglicht die Erprobung verschiedener Injektionspfade und der korrekten Entlüftungspositionierung in frühen Designphasen. Mit dem Einsatz von FOAM sparen Unternehmen somit eine Anzahl an experimentellen Versuchen, Zeit und Kosten.