Die Eigenschaften von Holzpartikelwerkstoffen (z. B. Spanplatten, Oriented Strandboards – OSB, mitteldichte Faserplatten – MDF) werden wesentlich durch Größe und Orientierung der Partikel geprägt. Spanplatten und OSB bestehen im Wesentlichen aus gezielt zerkleinerten Holzspänen.

Im Gegensatz dazu werden bei Holzfaserplatten Holzhackschnitzel zunächst bis auf die Größe einzelner Holzzellen aufgeschlossen (Refining) und diese Fasern dann beleimt und heiß verpresst. Dadurch entstehen homogenere Platten mit einer damit verbundenen verbesserten Zug- und Biegefestigkeit, z. B. für Laminatfußböden.

Grundlagen zur Herstellung und zur Festigkeitsberechnung von leichten MDF-Platten

Ziel vieler Entwicklungen ist es, Platten mit geringerer Dichte, aber gleichwertigen Festigkeitseigenschaften zu erzeugen. Nur durch eine genaue Werkstoffcharakterisierung lassen sich aber solche optimierten Platten gleichzeitig sicher und ressourcenschonend auslegen. Im Projekt wurden gemeinsam mit dem Fraunhofer-Institut für Holzforschung WKI in Braunschweig die Grundlagen zur Herstellung und zur Festigkeitsberechnung von leichten MDF-Platten aus Schichten mit orientierten Fasern entwickelt.

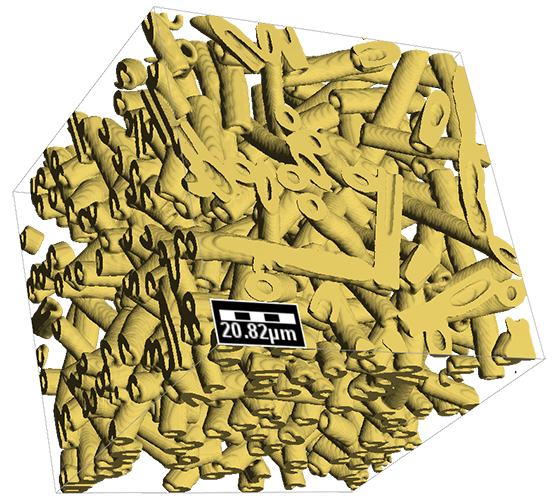

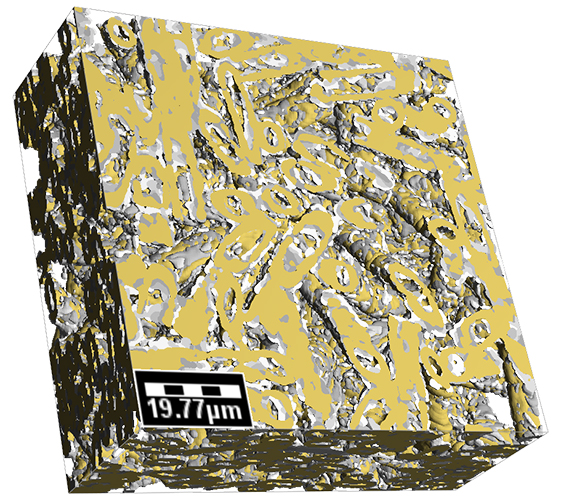

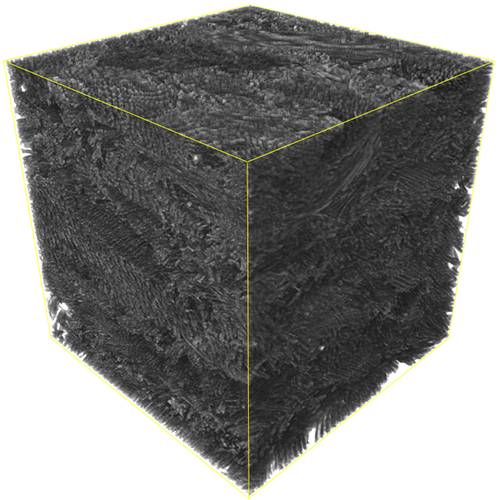

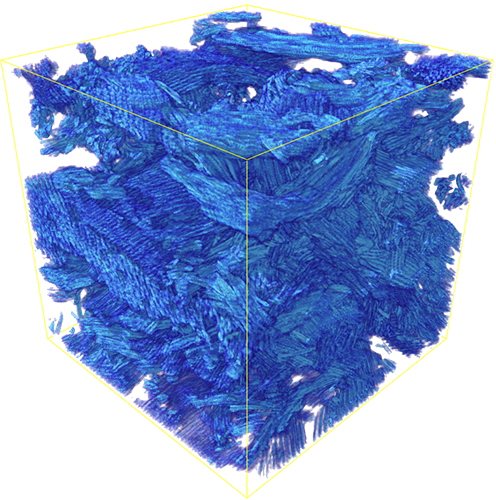

Als Grundlage der Festigkeitsberechnung dienen Mikro-Computertomographie-Aufnahmen (μCT-Aufnahmen) der Faserplatten mit einer Auflösung von 4 μm, aus welchen die lokalen Faserorientierungen sowie Dichteprofile ermittelt wurden. Zusätzlich wurden mit anderen Methoden die Faserlängen- und Faserdurchmesser-Verteilungen bestimmt. Aufbauend auf diesen Mikrostrukturcharakteristika erzeugt man ein geeignetes Mikrostrukturmodell im Computer.

Verformungen berechnen mit FeelMath

Um die notwendige mittlere Holzfaserdichte zu erreichen, wird die Kompression des Faservlieses danach simuliert. Mithilfe der bei uns am Institut entwickelten Software FeelMath können für mechanische Belastungen die Verformungen der einzelnen Holzfasern in einem kleinen Ausschnitt der Faserplatte berechnet werden. Die Behandlung derart komplexer Mikrostrukturen sucht weltweit ihresgleichen.

Versieht man das entstandene Mikrostrukturmodell mit den mechanischen Parametern der Holzfasern und des Klebers, die neben dem elastischen auch das Bruchverhalten widerspiegeln, kann man die gemessene Festigkeit für Zug und Biegung der MDF-Platten mit hoher Genauigkeit vorhersagen.

Holzfasern separieren sich beim Refining nur unvollständig voneinander. Die verbleibenden Faserbündel sind ein Maß für die Refininggüte und schmälern die mechanischen Eigenschaften – intensiveres Mahlen hingegen ist mit einem höheren Energie- und Kostenaufwand verbunden und kann zudem die Fasern schädigen. Im Projekt gelang es, Faserbündel durch μCT-Aufnahmen zu charakterisieren und deren Einfluss anschließend mechanisch abzubilden. So können Verbesserungen des Produktionsprozesses wesentlich besser beschrieben werden als durch Augenschein.

Projektpartner

Fraunhofer-Institut für Holzforschung WKI in Braunschweig

Förderung

Das Projekt wird vom BMWi sowie mit EFRE-Mitteln gefördert.