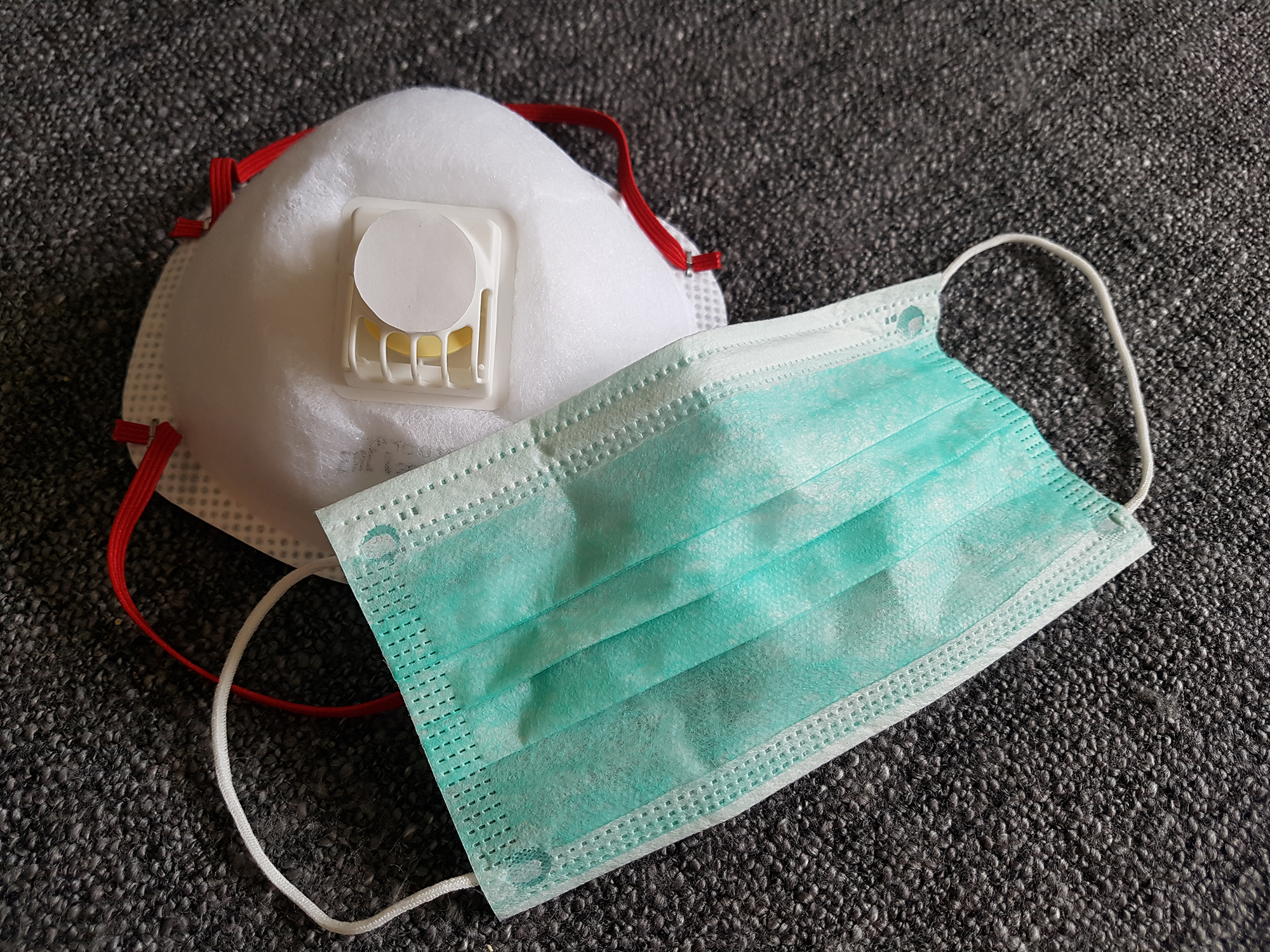

Die Vliesstoffproduktion hat in der breiten Öffentlichkeit zurzeit so viel Aufmerksamkeit wie selten, denn Vlies ist in Zeiten der Corona-Pandemie lebenswichtig für den Infektionsschutz im medizinischen Bereich und auch für den Schutz der Gesamtbevölkerung. Einmal-Bettwäsche in Krankenhäusern, OP-Kittel, Mundschutz, Wundschutzauflagen und Kompressen sind einige Beispiele für Vliesstoffprodukte. Insbesondere in der Intensiv- und Altenpflege werden aufgrund der besonderen Hygieneanforderungen dazu Einmal-Produkte verwendet, die aus Vliesstoffen gefertigt sind. Momentan sind deutliche Engpässe bei der Produktion dieser Materialien zu beobachten. Für die Klasse der Meltblown-Vliesstoffe gestaltet sich eine Effizienzsteigerung der Produktion jedoch schwierig, weil Meltblown-Prozesse hochsensitiv auf Prozessschwankungen und Materialunreinheiten reagieren.

Vlies ist zwar nicht gleich Vlies, aber allen industriell gefertigten Vliesstoffen verhältnismäßig gleich ist das grobe Prinzip ihrer Produktion: Geschmolzenes Polymer wird durch viele feine Düsen gepresst, in einem Luftstrom stark verstreckt und abgekühlt und so zu den typischen weißen Bahnen abgelegt. »Meltblown« heißt der Feinstfaser-Prozess, dessen Vliesstoffe dafür verantwortlich sind, dass in Gesichtsmasken die entscheidende Filterfunktion gegeben ist.

Bei der Meltblown-Technologie werden nichtgewebte Stoffe direkt aus Granulat hergestellt. Ein spezielles Spinnverfahren in Kombination mit Hochgeschwindigkeits-Heißluft kommt zum Einsatz, um feinfaserige Vliesstoffe mit unterschiedlichen Strukturen zu produzieren. Die Fäden werden durch die turbulente Luftströmung hochgradig verstreckt. Dabei verwirbeln sie in der Luft, verschlingen sich und fallen mehr oder weniger zufällig auf ein Transportband, wo sie weiter verfestigt werden – ein sehr komplexer Prozess. Weltweit bemühen sich Vliesstoffhersteller, ihre Produktionskapazitäten massiv zu steigern.