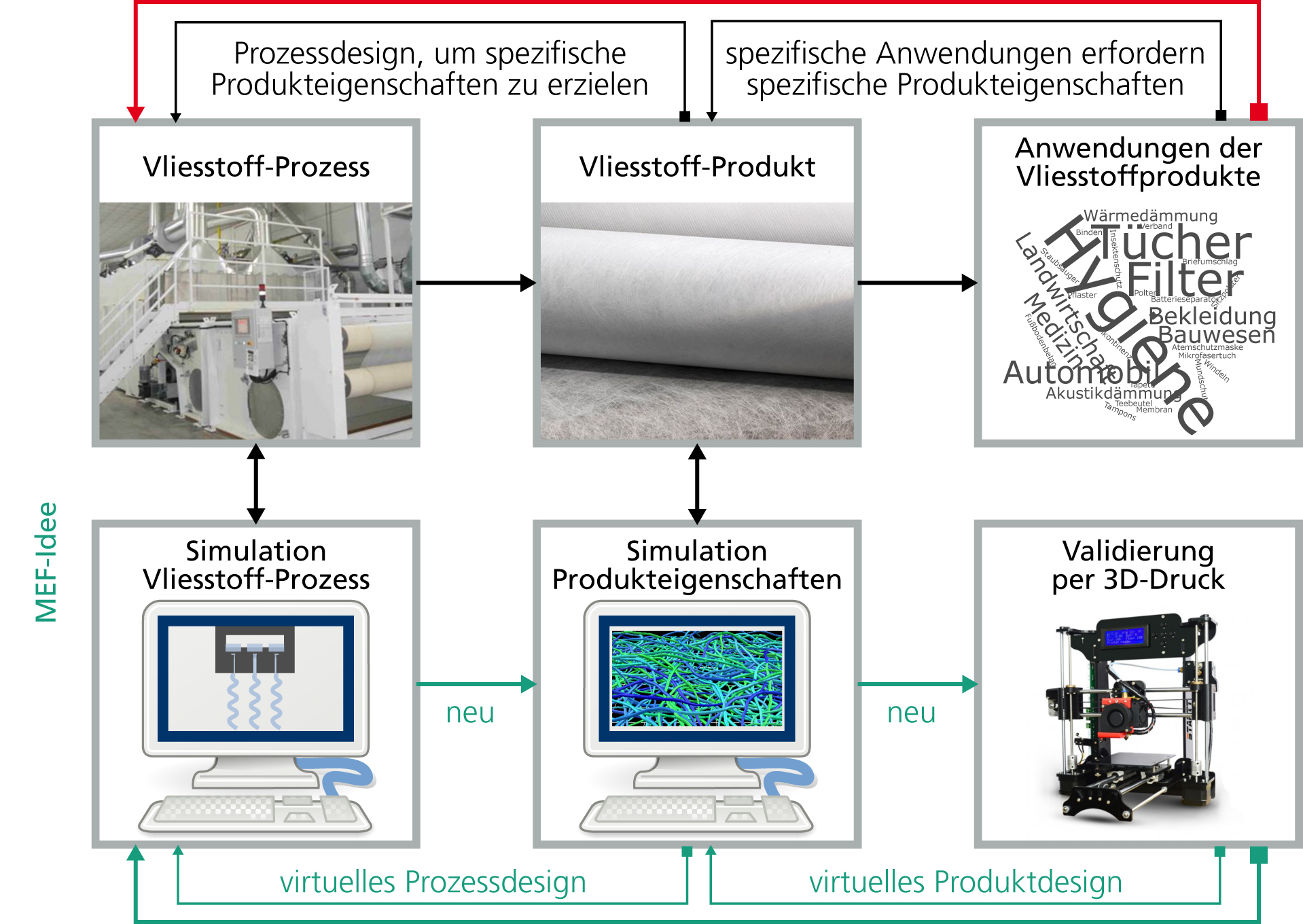

Im abteilungsübergreifenden Projekt ViDestoP steht die ganze Kette der Vliesstoffproduktion im Fokus unserer Forschung. Wir vereinen Expertise und Kompetenzen unserer Teams in punkto Simulation von Produktionsprozessen, Produktparametern und validieren die simulierten Materialeigenschaften anhand von 3D-Druck. Abschließend optimieren wir mit Hilfe der neuen Erkenntnisse die Eigenschaften eines Dämmstoffes als Demonstrator und damit einhergehend dessen Herstellungsprozess.

»ViDestoP«: Virtuelle Designkette und stochastisches Prototyping von Vliesstoffen

Fraunhofer-Projekt ViDestoP: Virtuelle Designkette und stochastisches Prototyping von Vliesstoffen

Im letzten Jahrzehnt lag die jährliche Wachstumsrate für die weltweite Vliesstoffproduktion bei durchschnittlich 7,3 Prozent. Denn Vliesstoffe kommen inzwischen in sehr vielen Bereichen zum Einsatz: Von medizinischen Produkten über Hygienematerial bis hin zu Bauwesen, Heimausstattung, Bekleidung oder im Bau von Fahrzeugen. Vielseitige Anwendungsmöglichkeiten setzen sehr spezifische Eigenschaften jedes Vliesstoffes voraus. Je unterschiedlicher die Produkteigenschaften, desto mehr gilt es auch die Produktionsprozesse daran anzupassen und umso individueller gestaltet sich die Herstellung.

ITWM-Simulationen digitalisieren Produktionskette

Nach heutigem Stand der Technik in der Industrie erfolgt das Prozess- und Produktdesign meist durch das Lernen aus Fehlern: Ein Versuch wird an den Produktionsanlagen direkt ausgeführt und anschließend als Erfolg oder Irrtum bewertet. Durch die damit verbundene Standzeit der Produktion und realen Versuchsbedingungen ist diese Vorgehensweise teuer und kostet viel Zeit. Unsere digitalen Zwillinge helfen mittels Simulation diesen Prozess zu digitalisieren. Die Unternehmen optimieren zukünftig virtuell, ohne dass die Produktion stillsteht.

Bereits in vergangenen Projekten wurden digitale Zwillinge für Teilbereiche der Vliesstoffproduktion bei uns am Institut entwickelt, wodurch ITWM-Softwarelösungen entstanden. Aufgrund der Corona-Krise war zudem in verschiedenen Projekten unsere Expertise zum Thema Vliesstoffe zur Produktion von medizinischen Schutzmasken stark nachgefragt, sodass wir zusätzlich auf dieses Wissen aufbauen konnten. In verschiedenen Arbeitspaketen und Phasen wurden im Projekt folgende Ziele definiert und erreicht:

Prozesssimulation und Simulation von Produkteigenschaften

Bei der Produktion von Vliesstoff jeglicher Art sind für das Endprodukt besonders die Wechselwirkungen zwischen Fasern und umgebender turbulenter Luftströmung wichtig. Im Projekt stand die Herstellung von aerodynamischen Wirrvliesen im Fokus und damit verbunden die Anforderungen der Vliesstoffproduzierenden an die sogenannten Airlay-Anlagen.

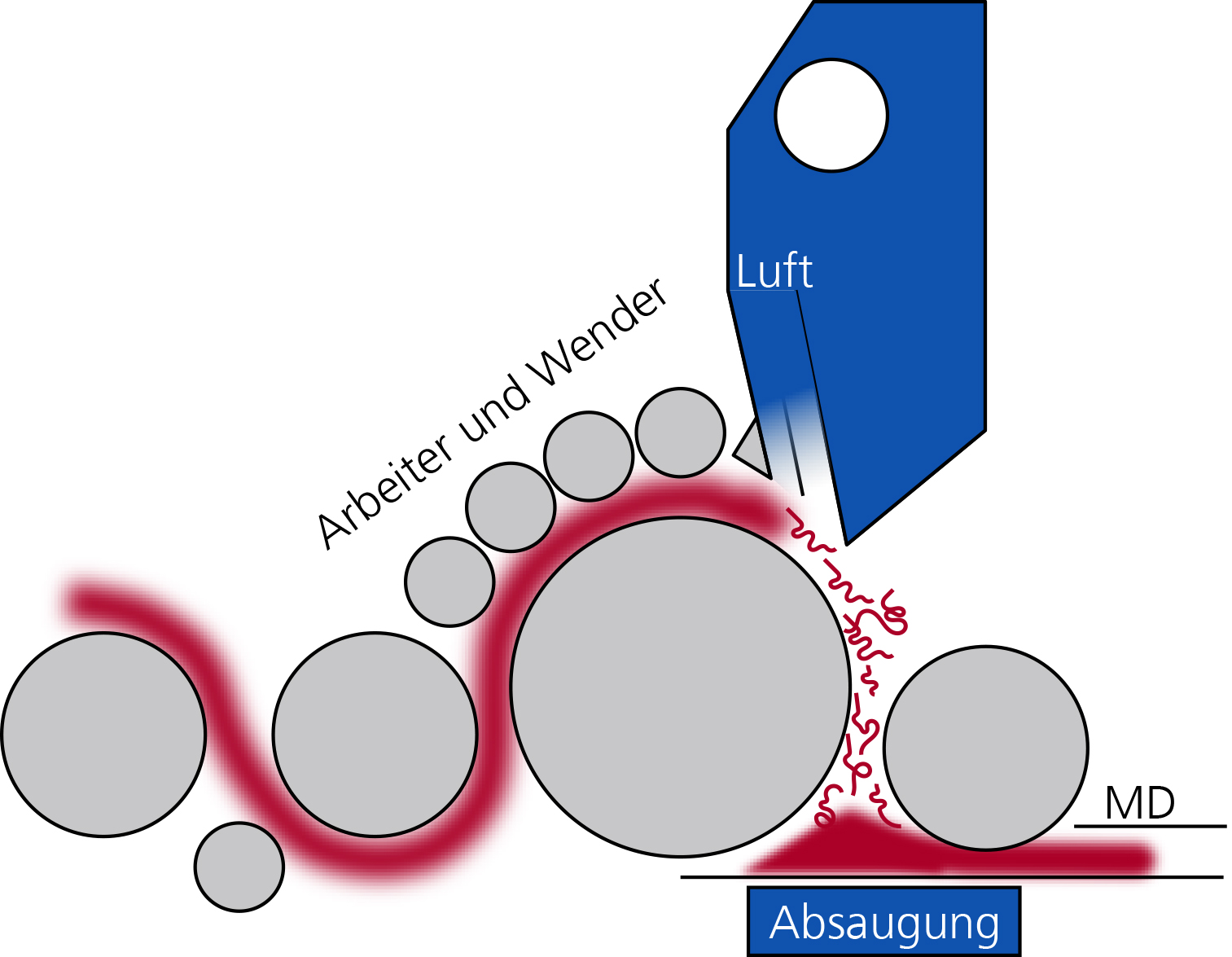

Der Airlay-Prozess funktioniert grob nach dem folgenden Prinzip (vergleiche auch Prinzip-Skizze):

- Zunächst wird das Rohmaterial – beispielsweise Fasermatten aus nachwachsenden Rohstoffen oder recycelten Kunststofffasern – über die sogenannten Arbeiter und Wender geöffnet.

- Die vereinzelten Fasern werden danach von einem großen Zylinder, dem sogenannten Tambour, in einen Luftstrom geschleudert.

- Die stark turbulente Luftströmung verwirbelt die Fasern und legt sie dann auf einem Transportband ab. Die Absaugung unter dem Transportband verdichtet das dort abgelegte Fasermaterial zu einem Vliesstoff.

Je nach Material- und Prozesseigenschaften werden so höchst unterschiedliche Vliesstoffe produziert. Ziel bei der Produktion von Dämmstoffen ist es beispielsweise, bei möglichst geringem Einsatz von Rohmaterial maximal voluminöse Vliesstoffe herzustellen. Darüber hinaus soll der Energieverbrauch so niedrig wie möglich gehalten sein.

Unsere Abteilung »Transportvorgänge« simuliert mit der Software FIDYST (Fiber Dynamics Simulation Tool) bereits seit Jahren die Dynamik von Fasern in turbulenten Strömungen. Dabei standen in der Vergangenheit Energieverbrauch und die Ablage der Fasern auf das Transportband besonders im Fokus.

Am Ende sind für den Verkauf der Vliesstoffe aber auch deren mechanische und thermische Eigenschaften sowie die Qualität entscheidend. Für die Simulation dieser Materialeigenschaften hat unsere Abteilung »Strömungs- und Materialsimulation« daher das digitale Materiallabor GeoDict entwickelt. Es wird seit 2011 vom Spin-off Math2Market GmbH weltweit vertrieben und weiterentwickelt. Mit der Software lassen sich u.a. Vliesstoffprodukteigenschaften wie z.B. Durchlässigkeit, Filtrationseffizienz, akustische Absorption, Leitfähigkeiten, Steifigkeiten oder auch die mechanische Resilienz berechnen.

Im Projekt ViDestoP konnten diese beiden Simulationstools zu einem integrierten digitalen Zwilling für die Vliesstoffproduktion zusammengeführt werden. Das heißt, unsere Forschenden haben die digitalen Zwillinge für den Prozess (FIDYST) und die Materialeigenschaften (GeoDict) in mehreren Arbeitsschritten miteinander kombiniert.

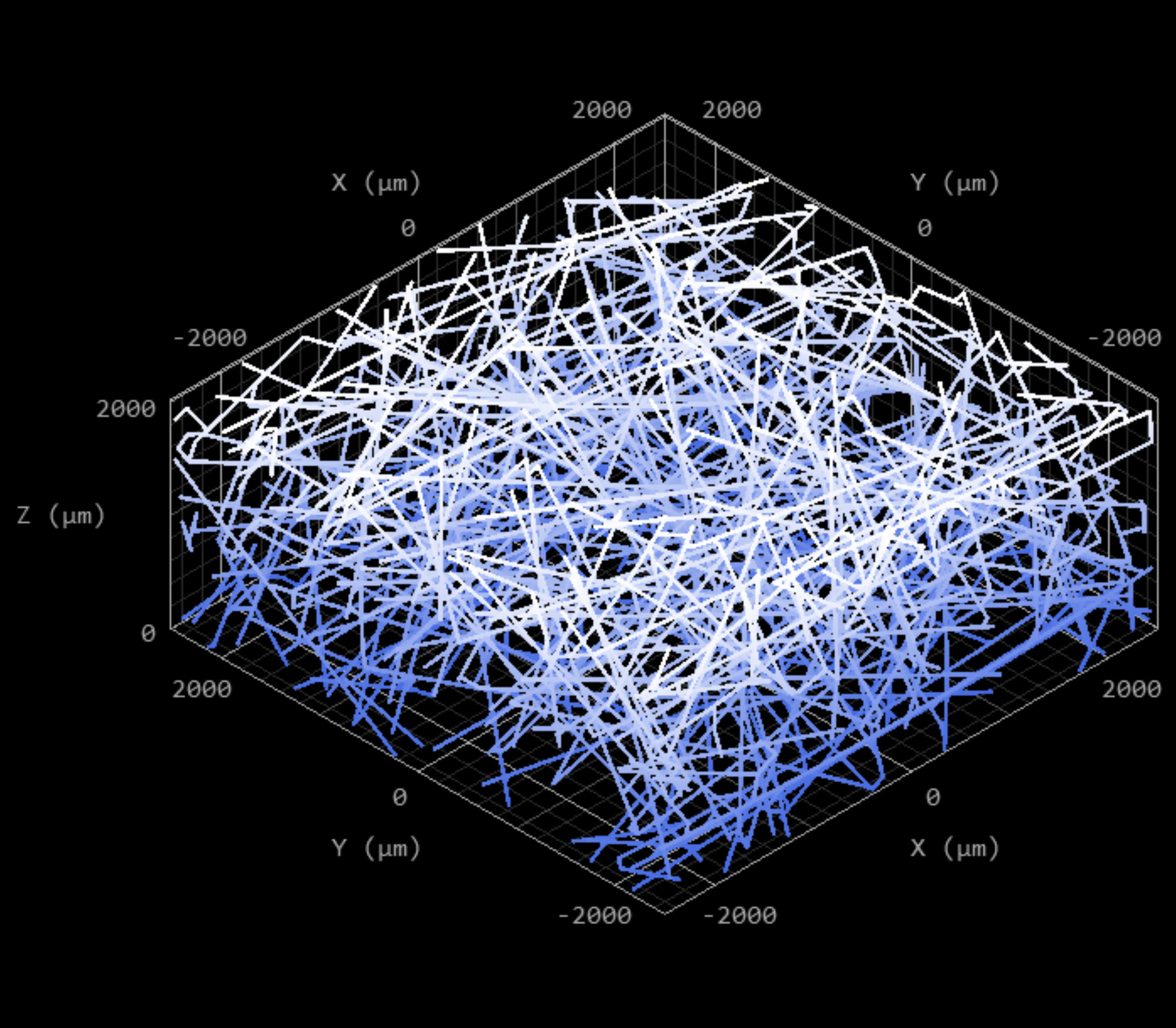

Faserablage als stochastisches 3D-Modell, validiert mit 3D-Druck

In vergangenen Forschungsarbeiten wurden in der Prozesssimulation nur wenige, einzelne Fasern in der Maschine simuliert. Damit wurde vernachlässigt, wie die Fasern sich auf dem Band übereinanderlegen und so den voluminösen Vliesstoff bilden. Im Fraunhofer-Projekt wurde jetzt ein 3D-Modell konstruiert, das aus der Einzelfaserablage in Kombination mit den Prozessparametern der Produktionsanlage eine dreidimensionale, voluminöse Vliesschicht generiert.

Damit ist es erstmalig möglich, einen dreidimensionalen Vliesstoff mit realer Dicke, realer Breite und einer ausreichend großen Länge in Bandrichtung zu simulieren – d.h. mit Abmessungen auf der Makroskala.

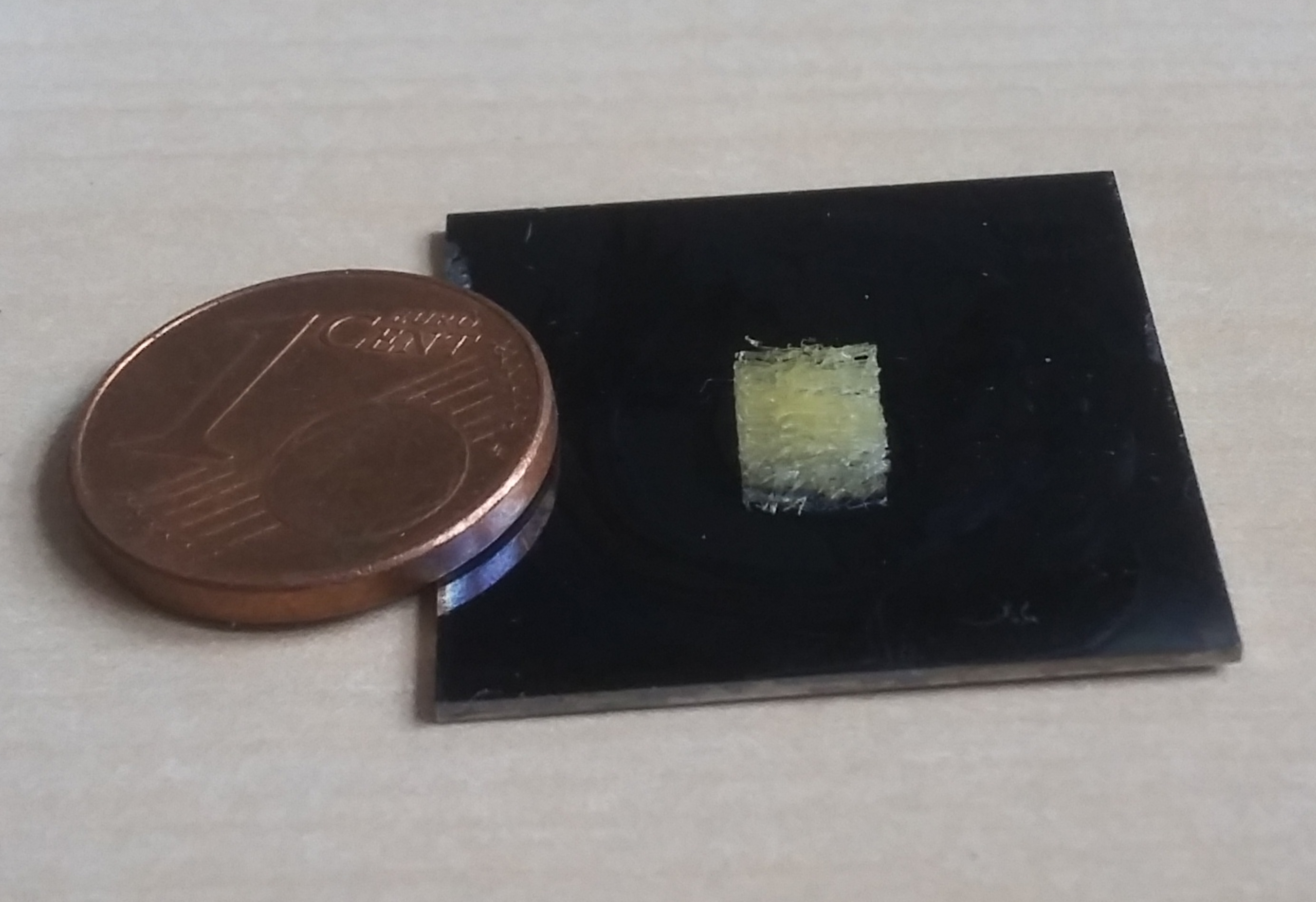

Was dann folgte, war konzeptionelles und methodisches Neuland: Das sogenannte »Stochastische Prototyping« beschreibt die additive Fertigung der simulierten Vliesstoff-Mikrostruktur. Zur Validierung der simulierten Produkteigenschaften wurden durch ein Team der Abteilung »Materialcharakterisierung und -prüfung« in verschiedenen Schritten 3D-Drucke erstellt. Anhand dieser Arbeiten konnten daraufhin wiederum die mikroskopischen Modelle der Simulationen angepasst und verfeinert werden. Durch das Projekt ViDestoP konnten wir so unser Portfolio für weitere Auftragsforschung entscheidend erweitern.

Demonstrator als Praxistest: Optimieren eines Dämmstoffes

Um zu belegen, dass ein solches virtuelles Design für die Optimierung der Vliesstoffprodukte auch in der Anwendung funktioniert, wurde der Prozess in der letzten Projektphase anhand eines Demonstrators erprobt. Die Wahl fiel dabei auf den bereits skizzierten Airlay-Prozess und auf einen Dämmstoff-Vlies als konkretes Produkt. Solche Materialien kommen häufig in der Baubranche zum Einsatz und deren Qualität hängt stark von spezifischen Prozesseigenschaften ab – wie gut isoliert der Stoff? Wie wird Wärme geleitet?

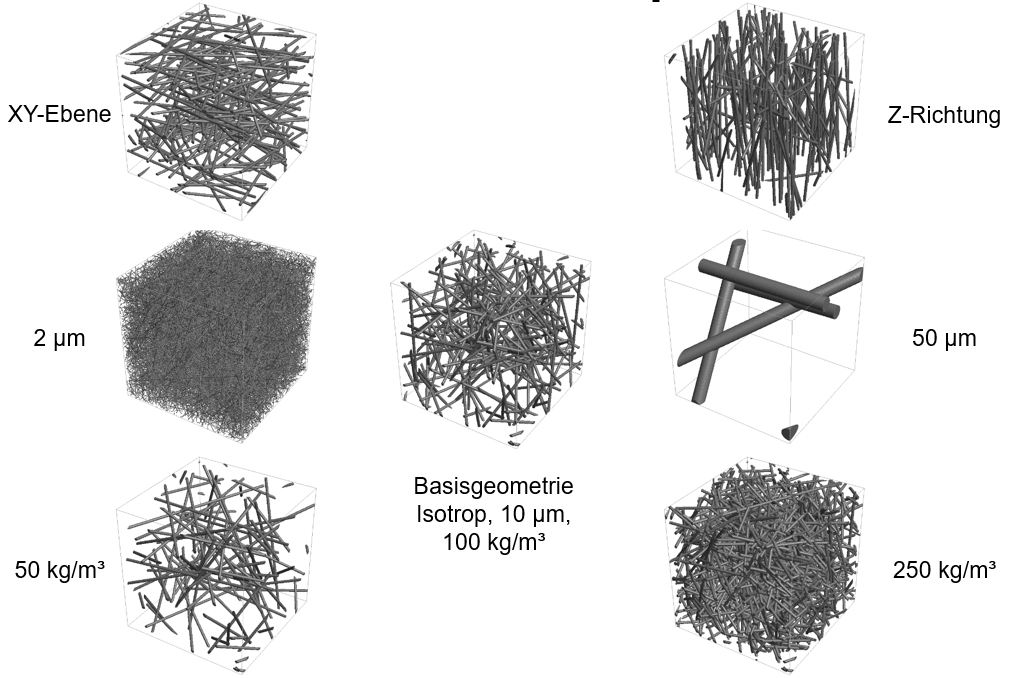

Aus dem Design of Experiments (DoE) wurde eine optimale Mikrostruktur eines virtuellen Dämmstoffes abgeleitet. Dieser Demonstrator wird durch die additive Fertigung der optimalen Struktur und der entsprechenden experimentellen Charakterisierung verifiziert. Anhand der Simulationstechniken wurden die Produktparameter in Bezug auf die Produkteigenschaften optimiert. Dabei hat sich konkret auf das Dämmstoff-Vlies zum Beispiel herausgestellt, dass die Faserorientierung und Dichte des Materials großen Einfluss auf die Wärmeleitfähigkeit haben. Die Wärmeleitung läuft hauptsächlich in Richtung der Fasern.

Anhand dieser Erkenntnisse und der Simulation der optimierten Produkteigenschaften, konnte mit einem digitalen Zwilling auch der Prozess zur Herstellung des Produktes angepasst werden: Da der Vliesstoff in Höhenrichtung die Wärme dämmen soll, ist es wünschenswert, die Fasern senkrecht dazu in der horizontalen Ebene anzuordnen. Dies wird in der Herstellung dadurch erreicht, dass die Fasern auf dem Ablageband möglichst breit gestreut sind. Die Rampenstruktur muss dementsprechend möglichst flach ausfallen. Dies ist nur ein Parameter von vielen Kombinationen, die in dem Projekt untersucht wurden und zukünftig bei vielen Vliesstoffen analysiert werden können.

Ausblick: Simulationen unterstützen im Krisenfall und bei Lieferengpässen

Die Produktion von Vliesstoffen hatte bereits vor der Covid19-Pandemie eine herausragende Bedeutung für unseren Alltag. Sie im Detail besser zu verstehen und zu optimieren ist entscheidend für die herstellende Industrie. Durch die Coronakrise ist den europäischen Ländern die gewachsene Abhängigkeit von Lieferungen aus dem asiatischen Raum deutlich vor Augen geführt worden. Derzeit beobachten wir verstärkte Bemühungen der deutschen Textilindustrie, Produktionsstätten in Deutschland bzw. Europa aufzubauen. Insbesondere die gezielte Umrüstung von Produktionsanlagen auf Basis von digitalen Zwillingen helfen im Krisenfall schnell und kostensparend, erneute Lieferengpässe von Medizinprodukten wie Schutzmasken und Schutzkleidung aus Vliesstoff zu verhindern.

Auch die Baubranche wächst stark und es werden zum Beispiel optimal strukturierte Dämmstoffe aus Vliesstoffen benötigt. Wir sind nun mit unserem erweiterten Portfolio bestens gerüstet, um Unternehmen bei der Produktion von Vliesstoffen durch Simulationen in ihren Fragestellungen bestens zu unterstützen.

Projektlaufzeit und Förderung

ViDestoP startete im August 2018 und wurde im Rahmen der internen Projekte der Fraunhofer-Gesellschaft als Mittelstandsorientierte Eigenforschung (MEF) gefördert.