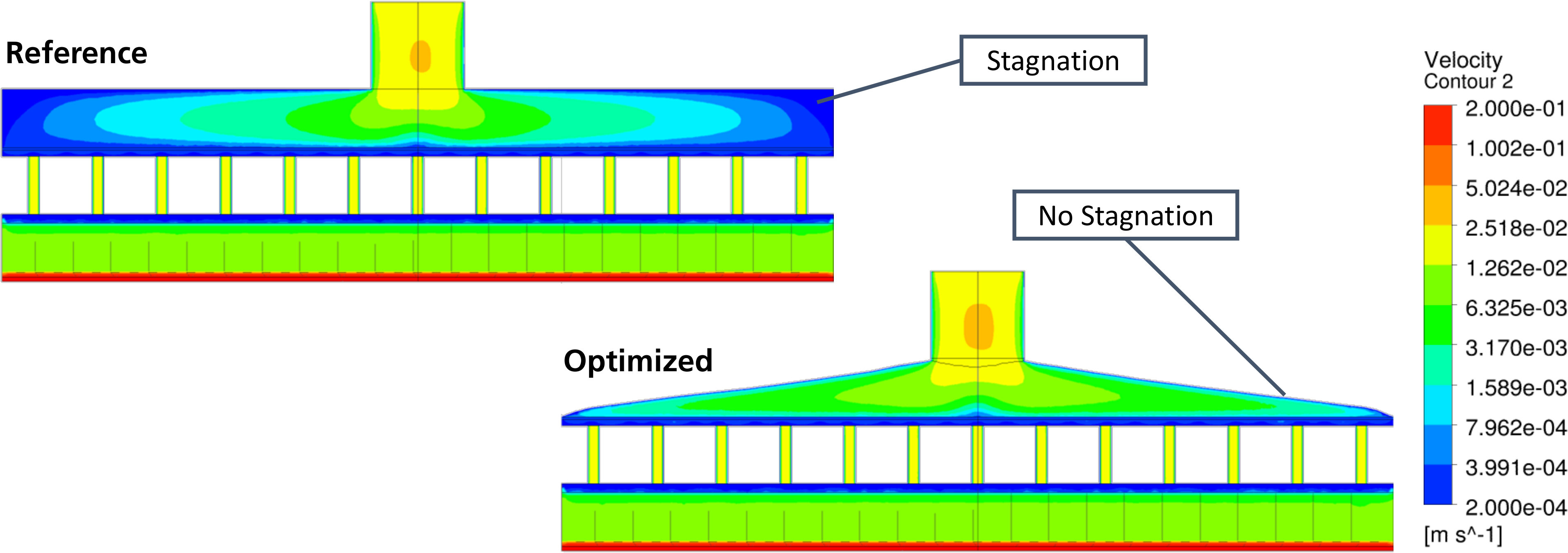

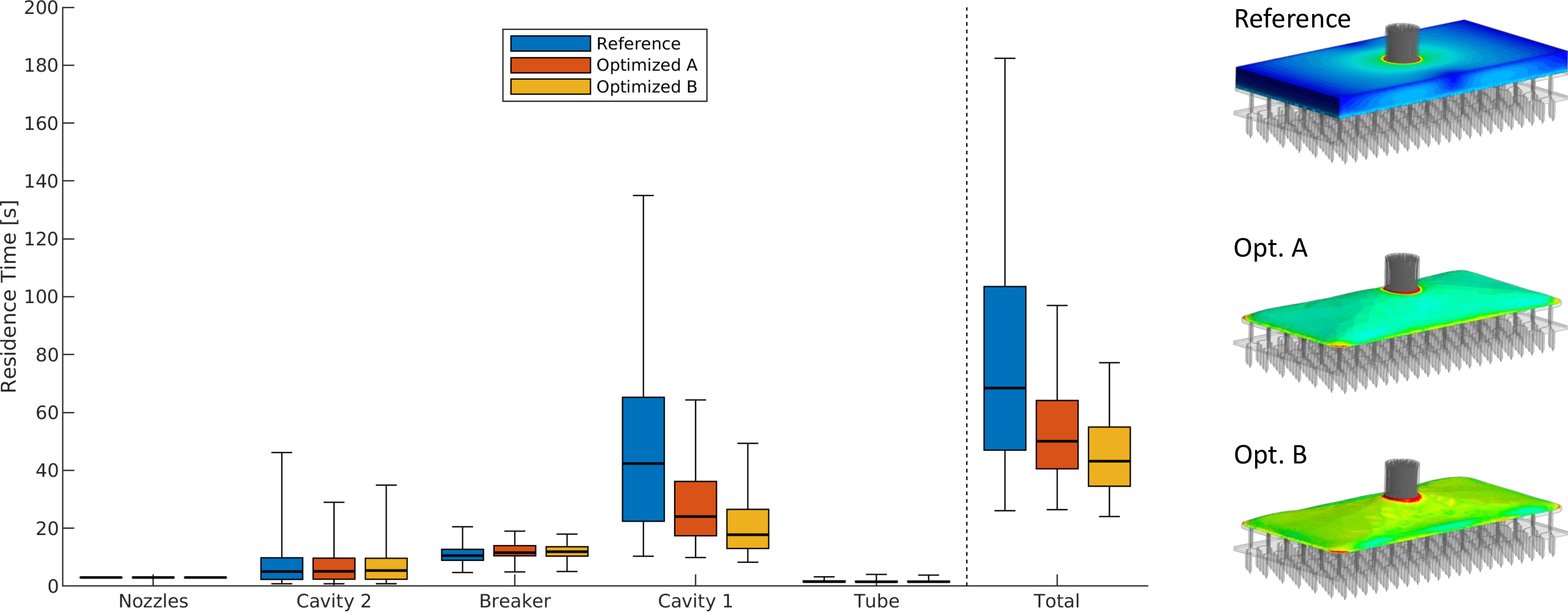

Unsere Software-Lösungen simulieren Spinnpakete als digitaler Zwilling, um das Strömungsverhalten im Inneren zu verstehen und das Design zu optimieren.

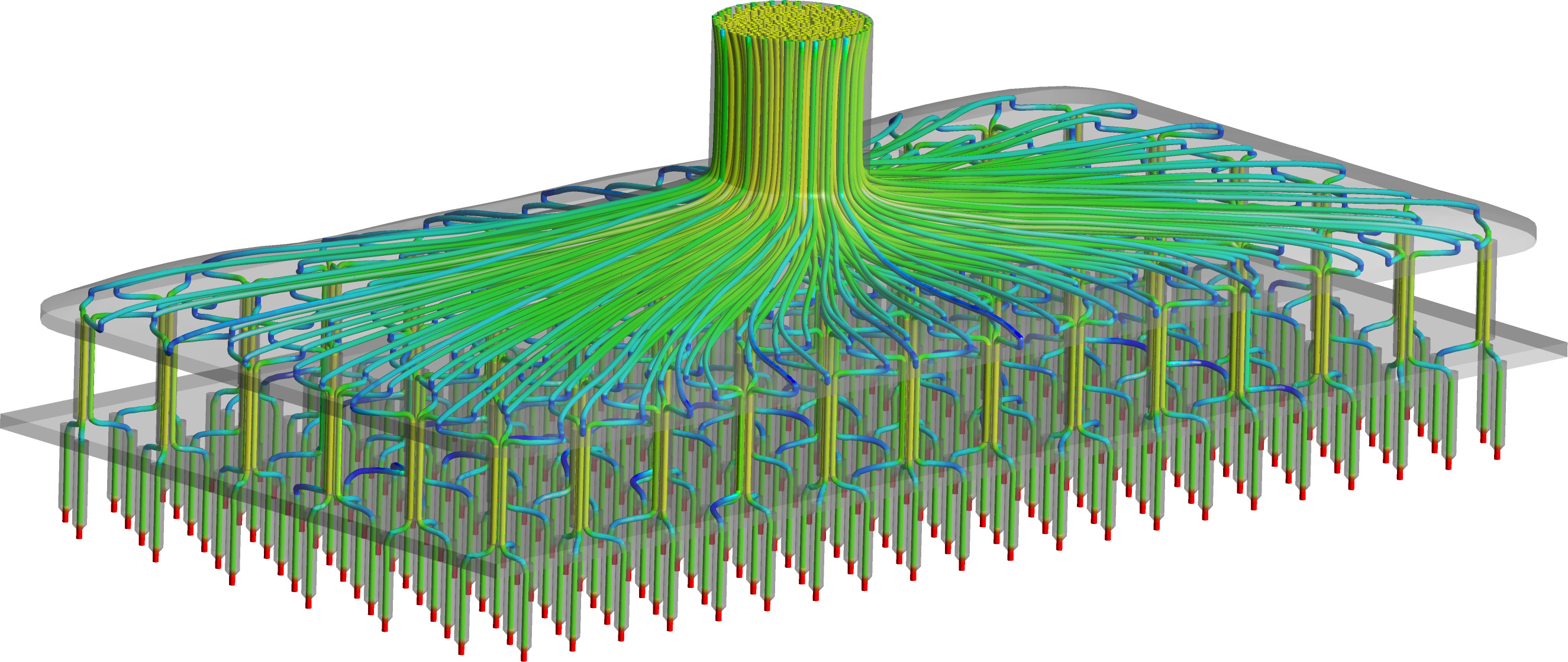

Spinnpakete kommen bei der Produktion von synthetischen Fasern und Vliesstoffen zum Einsatz. Das Spinnpaket selbst ist ein Metallblock und besteht im Inneren aus Hohlräumen und feinen Kanälen, durch die Polymerschmelze – also geschmolzener Kunststoff – strömt. Diese Schmelze wird durch ein Rohr in das Spinnpaket geleitet. In einer ersten Kavität (einem Hohlraum) verteilt sich die Schmelze auf die gesamte Breite des Spinnpaketes. Sie passiert mehrere Lagen von Filtern, die von einer Stützplatte gehalten werden, bevor sie durch feine Kapillaren in der Düsenplatte versponnen wird. So entstehen Fasern, die entweder zu einem Garn aufgewickelt oder zu einem Vliesstoff abgelegt werden.