Die gezielte Trennung lebender Zellen ist eine zentrale Herausforderung für viele biotechnologische Vorgänge. Im Projekt »MaTBiZ« (Mikrostrukturdesign und additive Herstellung einer Chromatographiesäule zur Trennung von biologischen Zellen) entwickeln wir Technologien und Methoden, um diese Prozesse durch den Einsatz von additiv gefertigten, optimierten Filtermedien zu ermöglichen.

»MaTBiZ« – Durch digitale Zwillinge Trennvorgänge biologischer Zellen besser verstehen

Mikrostrukturdesign und additive Herstellung einer Chromatographiesäule zur Trennung von biologischen Zellen

Die aktuelle Rohstofflage und der Übergang in das postfossile Zeitalter erfordern mehr denn je das Einsparen von Energie und Ressourcen. Dafür sind neue Verfahren und Techniken unerlässlich. Für viele Prozesse im biotechnologischen und pharmazeutischen Bereich ist entscheidend, dass Grundstoffe verfügbar sind. Beim Gewinnen dieser Stoffe spielen Prozesse zur Trennung von Zellen eine besondere Rolle. Digitale Zwillinge und innovative 3D-Druckverfahren unterstützen beim Entwickeln eines optimierten Trennsystems.

Lebende Zellen durch Filtermedien separieren

Bei der Trennung lebender Zellen, etwa aus einer Blutprobe, ist es wichtig, dass die Zellen durch den Vorgang nicht beschädigt oder gar zerstört werden. Die Zellviabilität – das ist die Anzahl der lebenden Zellen in einer Zellpopulation – sollte also sehr hoch sein. Wir unterstützen die Entwicklung solcher Separationsverfahren mit mathematischer Modellierung und Simulation. Die dabei entstehenden Digitalen Zwillinge tragen dazu bei, den Trennprozess genauer zu verstehen und Optimierungspotenziale beim Einsatz von Filtermedien auszuschöpfen. Durch additive Fertigungsverfahren können die verbesserten Filtermedien direkt hergestellt und erprobt werden.

Optimale Eigenschaften hat das Trennmedium, wenn eine hohe Separationseffizienz mit einer hohen Zellviabilität bei gleichzeitig hohem Gesamtdurchsatz erreicht ist.

Das Projekt »MaTBiZ« leistet damit innovative Vorlaufforschung: Wir entwickeln Modelle und Simulationswerkzeuge sowie hochpräzise additive Fertigungsmethoden für neue Anwendungen. Ziel dabei ist ein System zur Trennung von Zellen zu entwickeln, das:

- rational konzipiert

- kostengünstig in der Anwendung

- leicht skalierbar

- schnell auf andere Zelltypen übertragbar ist.

Simulation – 3D-Modell – Versuche

Im ersten Schritt bilden wir die Mikrostruktur des Trennmedium digital ab und simulieren den Transport sowie die Interaktion lebender Zellen, d.h. entsprechende Zellpartikel, mit einer funktionalisierten Oberfläche.

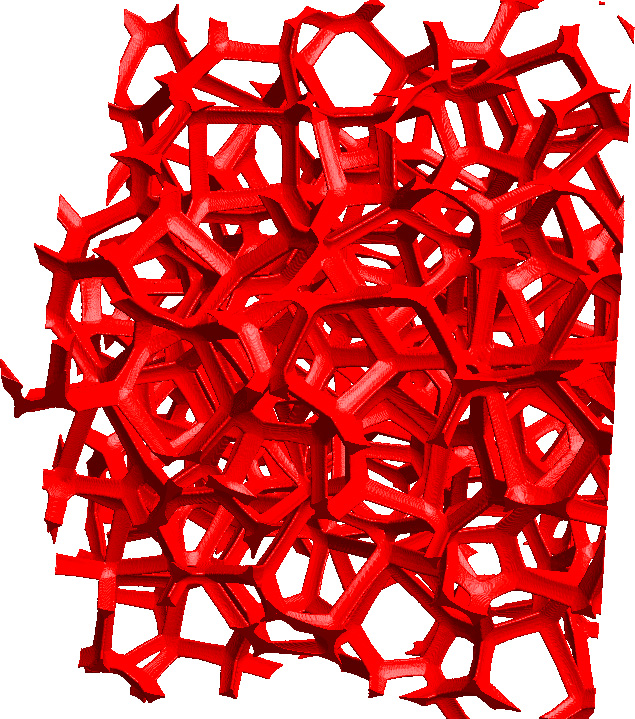

Anhand der Simulationen bewerten wir die Mikrostruktur und zeigen mögliche Optimierungspotenziale auf. Eine (stochastische) Modellierung macht es möglich, schnell die Struktur auf gewünschte Eigenschaften anzupassen und viele Charakteristiken der Mikrostrukturen (Stegform, Porengrößenverteilung, innere Oberfläche) zu analysieren. Dabei können auch Designs betrachtet werden, die möglicherweise bisher noch nicht herstellbar sind oder stark von bisherigen Designs abweichen.

Eine geeignete Parametrisierung der Mikrostruktur versetzt uns in die Lage, den Einfluss einzelner Parameter auf die Zielgrößen zu untersuchen und außerdem eine genaue Beschreibung der Geometrie für den 3D-Druck zu liefern. Unterschiedliche Eigenschaften einzelner Designs können so auch potentiell miteinander kombiniert (z.B. in Lagen) oder ineinander überführt werden, so dass eine weitere Möglichkeit zum Optimieren des Filtermediums besteht.

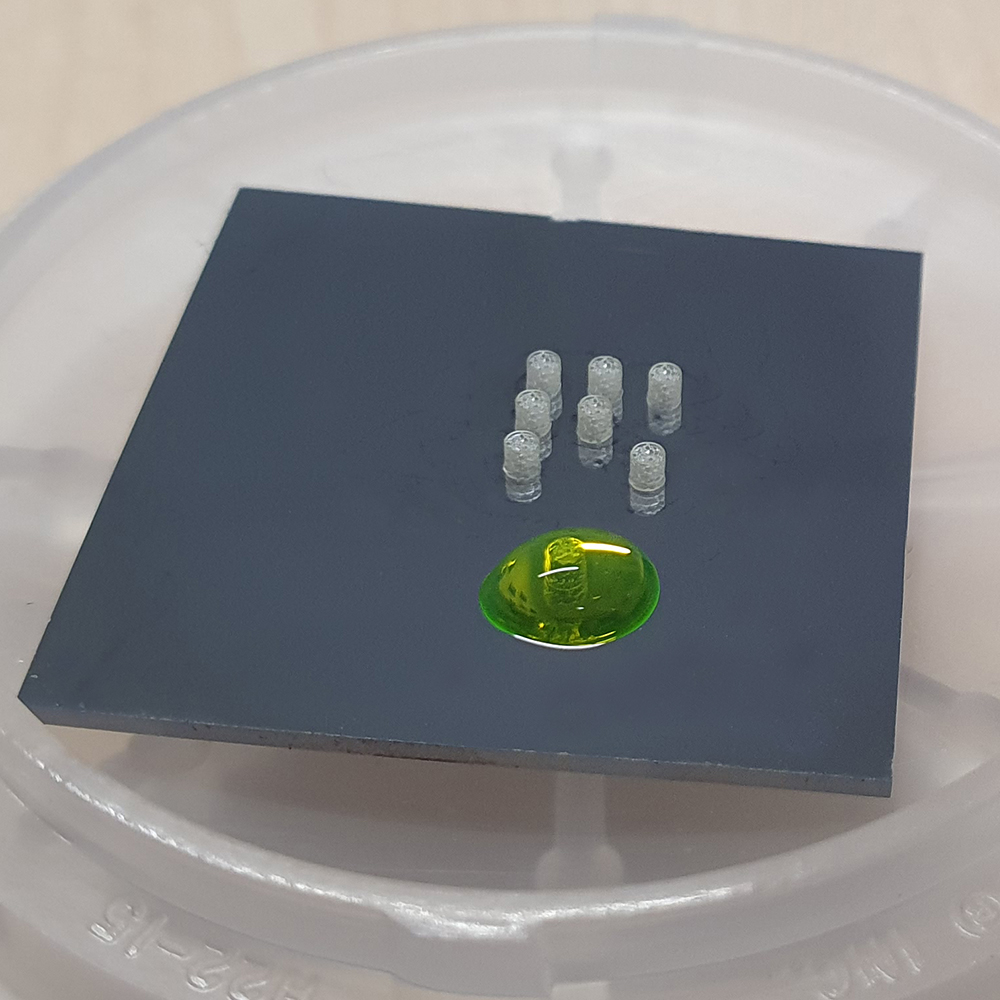

Mithilfe von 3D-Druckverfahren können digitale Mikrostrukturen, die in den Simulationen vielsprechende Ergebnisse liefern, detailgetreu als Prototypen hergestellt werden. Diese können, nach geeigneter Funktionalisierung der Oberfläche, in Experimenten genutzt werden, um so die Simulationsergebnisse mit der Realität abzugleichen.

Abteilungsübergreifende ITWM-Expertise

Im Projekt »MaTBiZ« kombinieren wir Methoden und Kompetenzen aus verschiedenen Forschungsgebieten miteinander. Aus diesem Grund sind drei Abteilungen des Fraunhofer ITWM an dem Projekt beteiligt, die ihre jeweilige Expertise einbringen:

Beispiel: Filtermedien mit Schaumstruktur

In diesem Projekt betrachten wir schaumartige Filtermedien, da sie durch ihre hohe Konnektivität sehr gut für den 3D-Druck geeignet sind. In Vorarbeiten der Abteilung »Bildverarbeitung« in Zusammenarbeit mit dem Lehrstuhl von Prof. Dr. Claudia Redenbach an der RPTU Kaiserslautern-Landau haben wir bislang die Modellierung realistischer Verteilungen von Zellform und -größe untersucht.

Vorlaufforschung zum Trennen von Zellen

Sollen unterschiedliche Zelltypen einer Zellkultur voneinander getrennt werden, bedarf es eines Selektionsverfahrens, welches zwischen mindestens zwei Zellpopulationen unterscheiden kann. Systeme, die eine Zellseparation in durchströmten Kanälen realisieren, vereinfachen die Handhabung und die Skalierbarkeit einer solchen Trennproblematik. Hier bringt die Abteilung »Strömungs- und Materialsimulation« ihre Erfahrungen aus dem Projekt AMSCHA ein.

Simulation von Strömung und Zellseparation

Die Simulation der Strömung durch poröse Strukturen und die Anlagerung von Zellen an einer funktionalisierten Oberfläche kann auf verschiedenen Skalen und mit verschiedenen Methoden umgesetzt werden. In den bisherigen Forschungsarbeiten, die dieses Phänomen untersuchen, wurde zumeist die Interaktion einer einzelnen Zelle oder eines Partikels mit einer (flachen) Oberfläche betrachtet. Im BMBF-Projekt AMSCHA haben wir die Anlagerung von Zellen an einer funktionalisierten Oberfläche in deterministischen und stochastischen Mikrostrukturen mittels Simulationen untersucht. Auf diesen Erkenntnissen wird »MaTBiZ« weiter aufbauen.

3D-Druck validiert Simulation der Mikrostruktur

Die komplexen Strukturgeometrien, die aus der numerischen Optimierung resultieren, können sinnvollerweise nur additiv hergestellt werden. Das additive Verfahren muss dabei sowohl die relevanten Porengrößen von weniger als 100 μm als auch möglichst geringe Wandstärken im Bereich weniger μm designgetreu realisieren können. Das einzige Verfahren, das diese Kriterien derzeit erfüllt, ist die 3D-Laserlithografie mittels Zweiphotonenpolymerisation. Diese Expertise bringt unsere Abteilung »Materialcharakterisierung und -prüfung« mit ein. 3D-Druck validiert auch im Projekt »ViDestoP« (Virtuelle Designkette und stochastisches Prototyping von Vliesstoffen) unsere Simulationen.

Projektlaufzeit und Förderung

Das Projekt ist auf eine Laufzeit von 14 Monate angelegt (bis 31. Dezember 2023) und wird vom Ministerium für Wissenschaft und Gesundheit des Landes Rheinland-Pfalz mit 390.000 Euro gefördert. Die Forschung läuft im Rahmen des Leistungszentrums Simulations- und Software-basierte Innovation.